Fröccsöntő szerszám temperálásának felügyelete

2020.10.12.| 8 perc

Szerző: Horváth Szabolcs

Blog célja:

Egy új Cavity Eye termék bemutatása, amely képes eddig nehezen detektálható szerszámtemperálásra visszavezethető problémák feltárására, előrejelzésére.

Amennyiben a blogot elolvassa egy esettanulmányon keresztül meg fogja érteni, miért van nagy jelentősége a szerszámon átfolyó víz hőmérsékletének, nyomásának és térfogatáramának mérésére több körön keresztül.

A fröccsöntött termékek gyártástechnológiájának egyik legfontosabb és a ciklust tekintve egyben a leghosszabb része a hűtési folyamat. Alapjaiban meghatározza a végtermék minőségét és a gyártás gazdaságosságát (ciklusidő). A temperálás felügyeltetéséhez két gyakran alkalmazott út lehetséges:

1. A szerszám hőmérsékletének mérése (felületi hőelem, infra szenzor stb.)

2. A temperáláshoz használt közeg állapotának felügyelete (hőmérséklet, nyomás, térfogatáram).

Utóbbi előnye, hogy nem szükséges a szerszámot módosítani, illetve a gépre telepítés révén több szerszám is használható egy eszközzel. A folyamat teljes ellenőrzéséhez szükséges felügyeltetni a temperálásához használt folyadék hőmérsékletét, nyomását és szállított mennyiségét. Ezzel biztosítható a kontrollált hűtés, amely állandó termékminőséget és egy magasabb technológiai szint elérését teszi lehetővé, ez pedig belépő lehet egy másik termékkategória gyártásához. A Cavity Eye Hungary Kft - a szerszámnyomás-mérés mellett - teljesen integrált megoldásként kínálja a saját fejlesztésű szerszámtemperálást monitorozó rendszerét. A nyomás- és temperálásfelügyeleti megoldások ötvözésével, mérési adatokkal biztosítható az állandó termékminőség és a gyártási folyamat teljes felügyelete.

A gyártásindítás egyik alappillére a fröccsöntő szerszám temperálásának helyes bekötése. A vízkörök megfelelő és következetes csatlakoztatása biztosíthatja, hogy a hőelvonási folyamat elméletileg azonos és állandó legyen. Ezzel szemben a gyakorlati alkalmazás során számos hibalehetőség előfordulhat, amelyek az eszközök, karbantartás vagy a bekötés hibájára vezethetők vissza.

Temperáló

Gyakran megfeledkezünk róla, hogy két látszólag azonosnak tűnő temperáló berendezés között nagy különbségek lehetnek. A berendezések használat során veszítenek a szállítási képességükből. A szivattyú karakterisztika folyamatos mérése, monitorozása és ismerete segít az adatokra alapozott döntéshozatalban.

Szerszámkarbantartás

A szerszámokon átáramló közegből (elsősorban víz) kiválások, szennyeződések jelenhetnek meg a hűtőkörökben. A lerakódások csökkentik az átáramló keresztmetszetet, illetve szigetelő hatást fejtenek ki, ezért az elvont hő mennyisége csökkenhet. Ha az átfolyás mennyisége lecsökken, lamináris áramlás alakulhat ki, amely töredékére csökkenti az elvont hő mennyiségét, ezért jelentős lehet a szerszámfal-hőmérséklet emelkedése. Az oldalbetétek kis keresztmetszetű hűtőfuratai különösen veszélyesek, ahol nem érhető el legalább néhány l/perc átfolyás, ott a formaadó részek túlmelegedhetnek. Az egyes hűtőkörök már a szerszámüzemben történő rendszeres ellenőrzése – mielőtt a szerszám a gépre kerülne – rengeteg időt és energiát takarít meg, a mért adatok pedig eltárolhatók és visszakereshetők, a karbantartás tervezhető. Ez segít elkerülni a sikertelen gyártásindításokat, a selejtet és a vevői reklamációt.

Bekötési hiba

A vízkörök bekötése leggyakrabban közvetlenül a temperálóról vagy elosztáson (rotaméter, tömb) keresztül történhet. Az egyes hűtőkörök kétféleképpen köthetőek a rendszerbe. Párhuzamos bekötésnél, ha egy kör eldugul vagy egy tömlő lecsúszik, a temperáló egység nem képes észlelni. Ha sorosan kötjük be a hűtőköröket, akkor a temperáló képes észlelni a hibát, de az átfolyás drasztikusan lecsökken és nagy hőmérsékleti különbség alakul ki a bemenő és a kijövő ág között. Ez többfészkes szerszámnál akár 10-15 °C különbséget is jelenthet az első és az utolsó fészek között, amely nem megfelelő terméket eredményezhet. Ha a tömlő hossza megváltozik, vagy figyelmetlenségből adódóan megtörik zárásnál, az átfolyás ingadozhat. Ha egy kör fordítva kerül bekötésre, teljesen ellentétes zsugorodás és vetemedés léphet fel a terméken. A legjobb megoldás, ha az előremenő és a visszatérő hűtőkörök térfogatáramát, hőmérsékletét és nyomását mérjük, amelynek köszönhetően a temperálási hibák azonnal felismerhetőek. A rendszer lehetővé teszi, hogy szerszámonként (technológiai folyamatonként) meghatározzuk a temperáláshoz tartozó referencia és tolerancia értékeket. A figyelmeztetési és beavatkozási szintek definiálása lehetőséget ad arra, hogy az értesítések a megfelelő időben a megfelelő emberhez elérjenek. A rendszer képes akár a gépet is megállítani, ezzel megakadályozva a további selejtes termékek keletkezését.

Temperálás felügyeleti rendszer

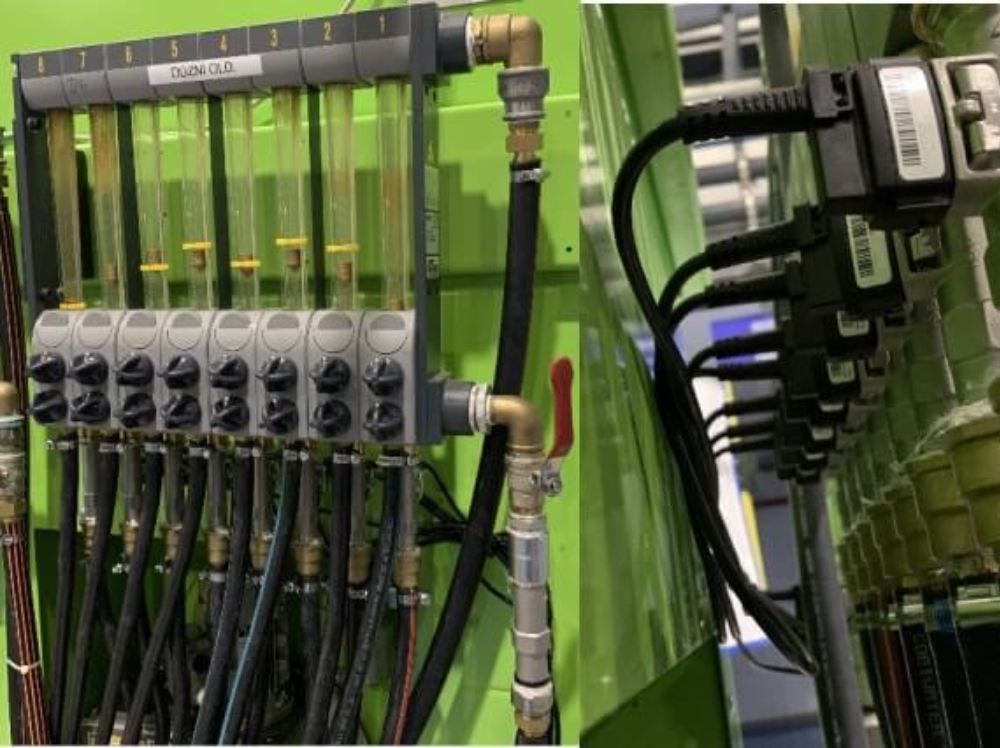

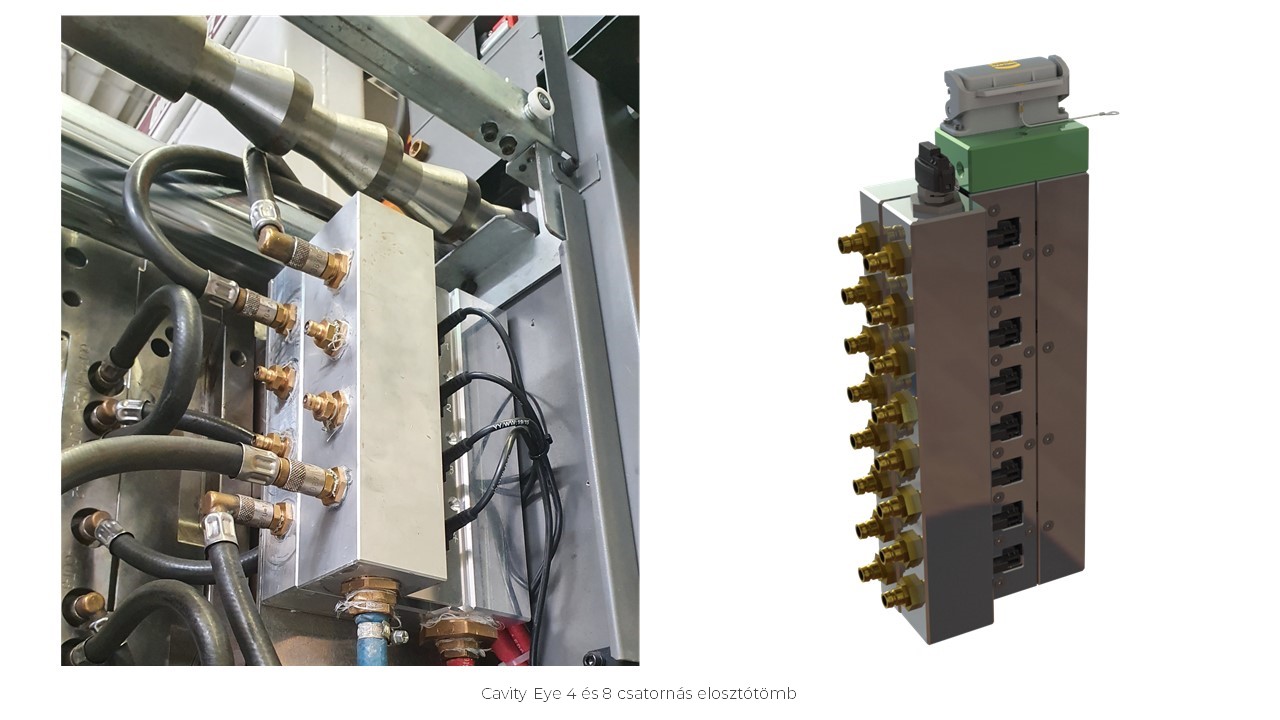

A rendszer két leggyakoribb alkalmazási módja az elosztótömbös, illetve a független csőszerelvényes kialakítás. A Cavity Eye saját fejlesztésű elosztótömbje 4, illetve 8 körös kivitelben érhető el, amely általában a gépasztalhoz közel kerül elhelyezésre a szerszámtérben. Amennyiben a rendelkezésre álló hely nem elegendő (<50 t fröccsöntő gépek) a mérés helye a szerszámtéren kívülre esik. A csőszerelvényes kialakítás lehetővé teszi a szenzorok szabad elhelyezését, amely lehet akár a szerszámtérben, már meglévő elosztón, rotaméteren vagy a temperáló ki és bemeneti csatlakozásán (1. ábra).

A szenzorok kiviteltől függően három fizikai mennyiséget képesek mérni: térfogatáram [l/perc], hőmérséklet [°C] és nyomás [bar]. Egy adott vízkör visszatérő és az előremenő hőmérsékleteinek különbségéből, ismerve a térfogatáramot, az elvont hő pontosan kiszámolható. Ez lehetővé teszi, a változások követését és a preventív karbantartások tervezését. A nyomás és térfogatáram együttes mérésével követhetjük a temperáló állapotát. A hirtelen nyomáscsökkenés felügyeltetésével egy szétcsúszott gyorscsatlakozó vagy eltört tömlő gyorsan észlelhető és a szivattyú/temperáló megállítható.

Az eszközök hálózatra csatlakoztatásával a termelési adatok egy központi szerveren összegyűjthetőek és egyszerűen elemezhetőek. A fészeknyomás mérés, illetve a vízátfolyás mérőrendszer adatait egy helyre gyűjtve, az adatok korreláltatásából teljesen új szintre emelhető a folyamat felügyelet és a visszakövethetőség.

Ipari tesztek és tapasztalatok

A telepített mérőrendszerhez a vízköröket hozzákötve, célszerű egy bekötési tervet készíteni minden felügyeltetett vízkörhöz. Ezzel az elkötések és az egyéb hibák esélye jelentősen csökkenthető. A felügyeltetett vízkörökhöz szükséges meghatározni a referencia vízátfolyás, nyomás és hőmérsékleti értékeket. Ezt a rendszer akár egy lépésben képes kivitelezni, azonban a szerszám termikus egyensúlyának beállását meg kell várni. A folyamatos adatgyűjtés 1 másodperces mintavételezéssel történik, a felügyeleti rendszer ki- és bekapcsolása történhet manuális vagy automatikus módon (termelés indításával). A rendszer automatikus beavatkozása a fröccsöntőgép felé ki- és bekapcsolható.

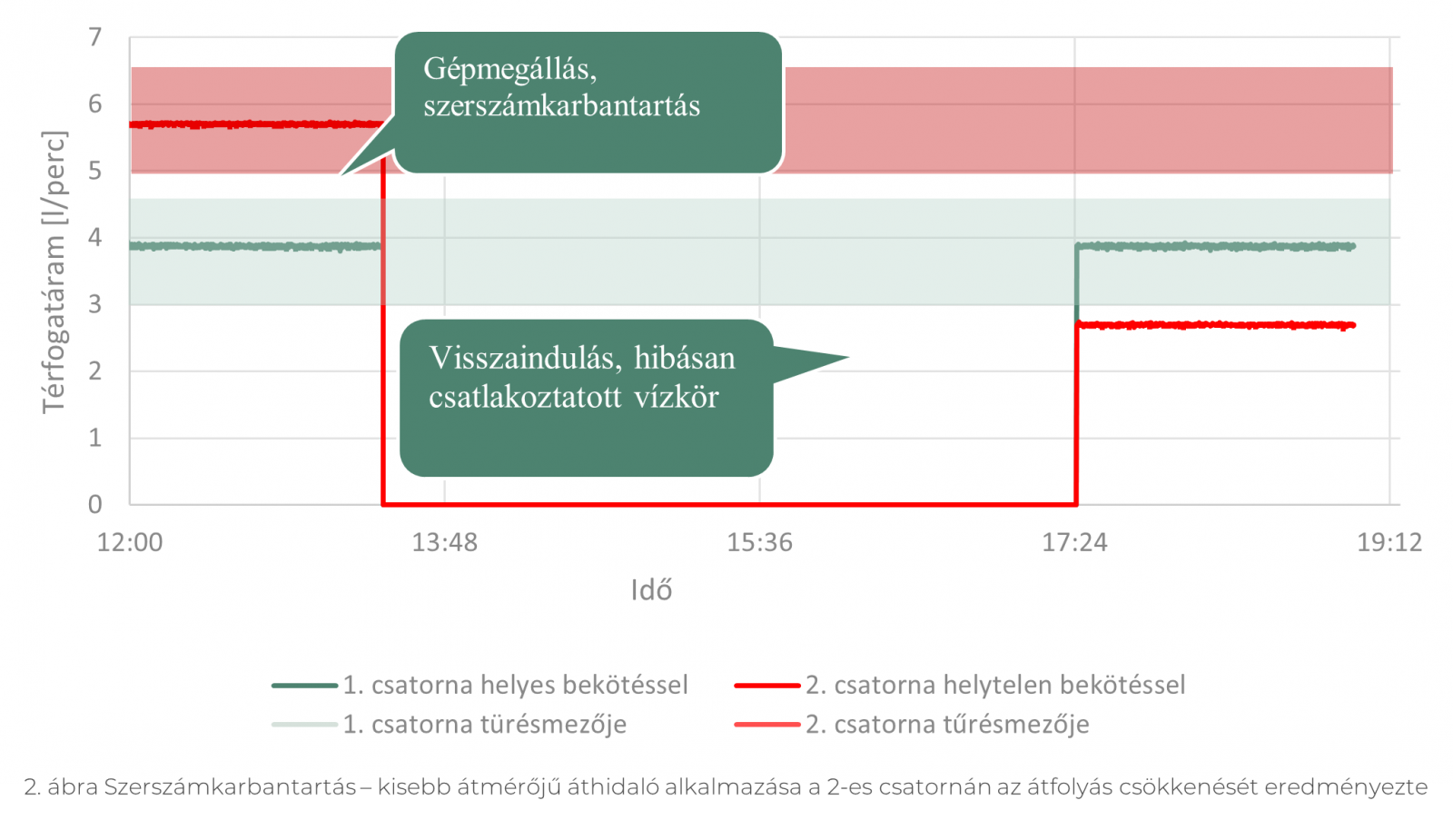

A gyűjtött adatokat elemezve egyszerűen kiszűrhetők a temperálási hibák. A szerszám karbantartását követően gyakran előfordul, hogy nem ugyanazok a tömlők kerülnek ugyanabba a pozícióba (2. ábra). Ha megváltozott a cső átmérője vagy a csatlakozók állapota, akkor drasztikusan befolyásolhatják az átfolyt víz mennyiségét, megváltoztatva a hűtési folyamatot. Hasonló jelenségként mutatkozik, ha egy vízkör fordítva vagy máshova kerül bekötésre. Gyakori hiba, hogy egy tömlő megtörése vagy eltömődése okoz áramlási veszteséget. Ha a hiba periodikusan a ciklusidővel együtt jelentkezik, akkor biztosan a gépasztal mozgása okozza a cső elzáródását. Ha a mért értékek a beállított tolerancián kívül esnek, amit a rendszer azonnal érzékel, akár a gép indítását is meg tudja akadályozni. Egy rövid ciklusidővel rendelkező termék hűtése gyakran kritikus, jelentős hőmennyiséget kell gyorsan elszállítani. Amennyiben a termelés megáll, akár csak néhány másodpercre (mikromegállás) a rendszer érzékel és értesítést küldhet róla.

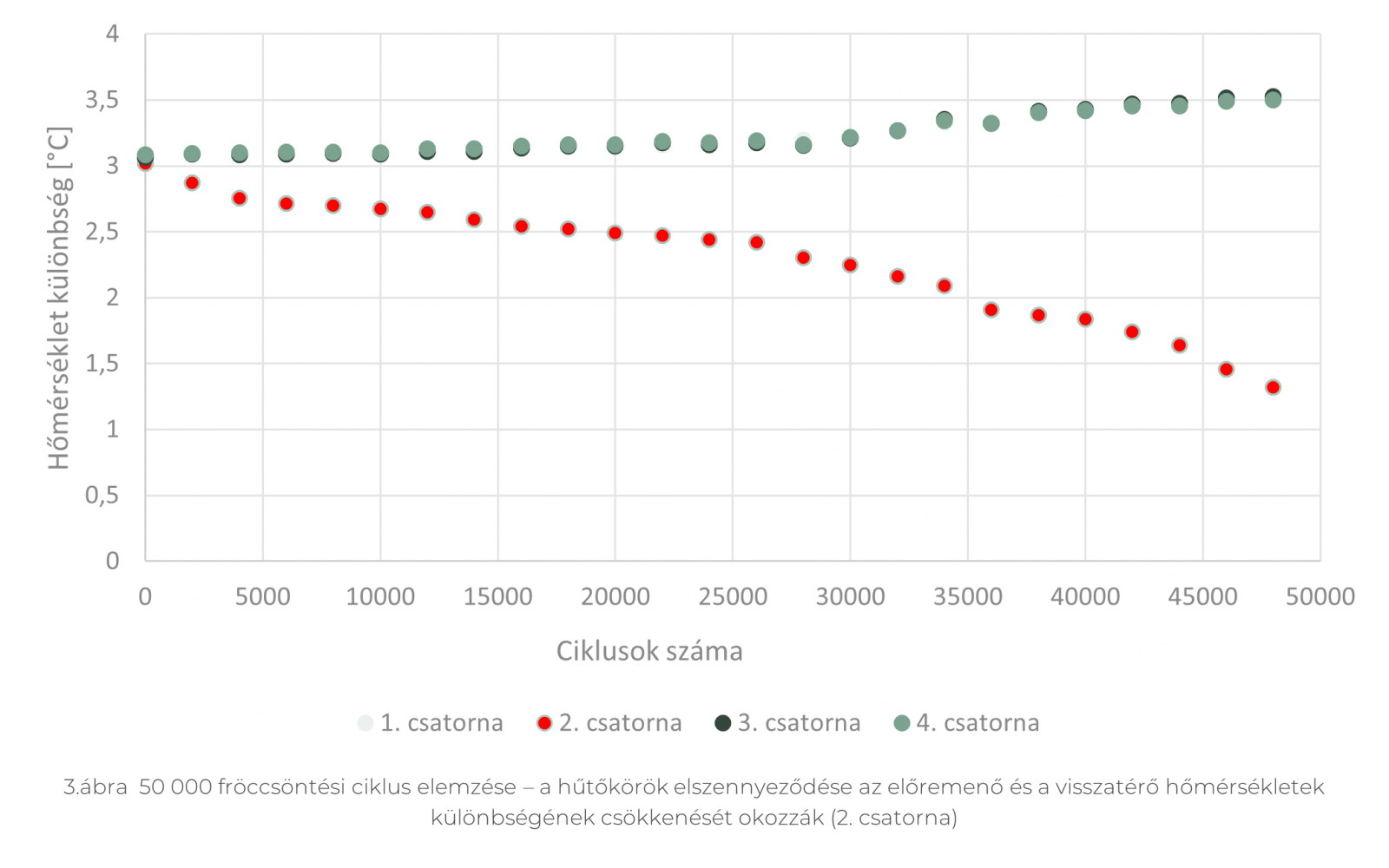

A hálózati alapú adatgyűjtés és elemzés lehetővé teszi, hogy a szerszámban lévő hűtőkörök állapotát monitorozzuk és meghatározzuk az optimális karbantartási időközöket. Ha a szerszámban vízkő keletkezik egy hűtőkör felületén, akkor romlik a víz és a fém közötti hőátadás hatékonysága. Ekkor az adott körön bemenő és a kijövő víz hőmérsékletének különbsége csökken. Ez gyakran 2-10°C közé tehető érték. Ha minden vízkört érint a szennyeződés, akkor a jelenség minden felügyelt vízkörön hasonlóan játszódik le. Abban az esetben, ha csak egy vízkör szennyeződik, a szennyezett kör kevesebb hőt tud átadni azonos térfogatáram mellett, tehát a hőmérséklet különbség csökken. A szerszám melegedni fog, ezért a hőt a többi körnek kell elvezetnie. Ennek eredménye, hogy a közeli hűtőkörök bemenő és kimenő vízhőmérsékleteinek különbsége minimálisan növekedni fog (3. ábra). Az adatok elemzésével a karbantartási ciklusok egyszerűen optimalizálhatók. Ezen felül, ha a szerszámot tesztelésnek vetjük alá gyártás előtt, lecsökkenthetőek a vízkörök hibájából eredő sikertelen termelésindítások száma. Ehhez a Cavity Eye egy szerszámüzemben alkalmazható eszközzel nyújt megoldást.

Összegzés

A fröccsöntési ciklus meghatározó része a hűtés. Minél hatékonyabb és jobban kézben tartható a folyamat, annál jobban növelhető a termelékenység, és szabadítható fel értékes gépkapacitás. Gyakran egy önzáras csatlakozó, kisebb átmérőjű tömlő, vagy egy félig nyitott csap több órányi selejt terméket eredményezhet, mivel a hiba szemmel gyakran nem látható. A vízátfolyás felügyeletével a fröccsöntő szerszám temperálása követhető és a termékminőség állandósága javítható. A rendszert fészeknyomás méréssel kiegészítve garantálható a selejtmentes gyártás és a vevői reklamációk elkerülése. A rendszerek használatával egy magasabb technológiai szint érhető el, amelyet a Cavity Eye tanfolyamok segítségével biztosít minden felhasználó számára. A hivatalos forgalmazás indulása október közepétől várható.