WinInMo presenta durante el Día de la Innovación en Wirth

2020. Diciembre| 8 min

Por: Thomas Braun, Cavity Eye Germany GmbH

La Automoción y otras industrias, todavía tratan con preocupación las piezas de plástico espumado. Aunque las propiedades mecánicas y la calidad superficial se incrementan a la vez que disminuye el peso, siguen existiendo dudas acerca de las burbujas indefinidas e invisibles en el interior de la pieza moldeada. La red "WinInMo" está trabajando para recoger estas preocupaciones y mejorar la transparencia.- monitorizando los parámetros de presión y temperatura en el molde para cada pieza moldeada.

La red "WinInMo" (www.wininmo.de) desarrolla soluciones para un moldeo por inyección sostenible y fiable en todo momento. Los objetivos incluyen ahorro de energía, optimización de los circuitos de calentamiento y de control de temperatura, y la fiabilidad operacional de los circuitos de agua de refrigeración. Esto requiere una nueva concepción y desarrollo del espacio de la instalación térmica, el tratamiento de agua de refrigeración y la monitorización en contínuo de todos los parámetros del proceso. Los desarrollos relacionados con los nuevos plásticos biogénicos, abren futuras oportunidades de mercado adicionales. CAVITY EYE proporciona la visualización de los parámetros del proceso y supervisa el proceso de moldeo por inyección completo.

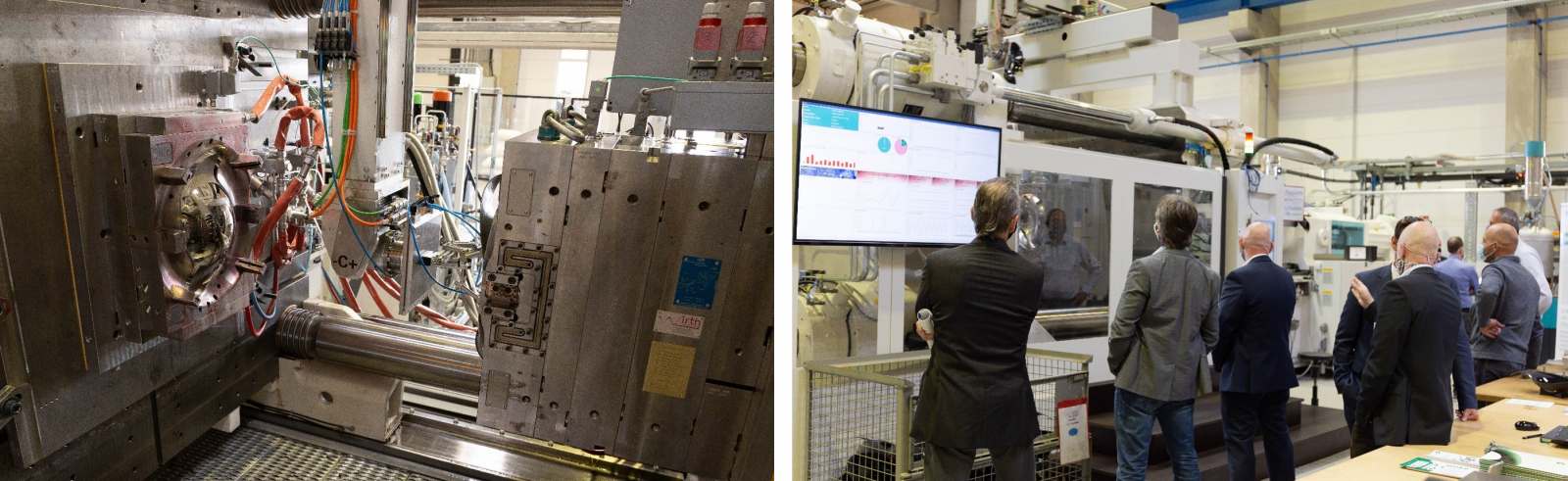

Durante el Wirth Innovation day, acudieron principalmente visitantes de las industrias de automoción, consumo y moldeo por inyección general. Los partners de la red WinInMo proporcionaron información detallada a los visitantes acerca de diversas soluciones para cada cuestión técnica particular. Se realizó una demostración en vivo de estas soluciones en una máquina de moldeo por inyección.

Pieza de demostración "Dekoschale" con superficie de clase A

¿Por qué trabajar con piezas espumadas?

El plástico espumado cuenta con muchas ventajas para la calidad de la pieza y la gestión del proceso: Ausencia de surcos, menor peso de la pieza, eliminación de segunda presión y menor requerimiento de fuerza de cierre. La Compañía Wirth localizada en Helmbrechts, fabrica aproximadamente la mitad de sus moldes para espumado físico. Por lo tanto, cuenta con una amplia experiencia en las distintas variantes de la ingeniería de procesos y opciones de optimización en términos de calidad del componente.

Es habitual en espumados de plástico, que una mejor superficie requiera de una elevada temperatura del molde pero ello hará perder un valioso tiempo de ciclo.

El proceso multitérmico es una estrategia efectiva para convertir superficies típicamente escamosas de piezas espumadas, en superficies de Clase A, mediante cambios controlados en la temperatura de la pared del molde. La combinación de este atemperamiento alterno con un ”estampado negativo” permite abrir el molde tras el llenado volumétrico de la cavidad, como una nueva y económica posibilidad de utilizar el mismo material para incrementar las propiedades mecánicas y mejorar la calidad superficial de las piezas moldeadas.

Demostración en vivo – producción asistida con tecnologías innovadoras

La investigación se ha presentado por medio de un cuenco arqueado decorativo de una anchura de 500 mm, 2 mm de anchura de pared, diversas aberturas y superficie de alto brillo estructurada de Clase A.

Esta demostración, muestra la adecuación de un comportamiento superficial normalmente malo de una parte procesada mediante espumado, en combinación con una superficie de Clase A y mayor estabilidad mecánica a través del estampado negativo – típico de piezas de interior en automoción.

El molde de pruebas, trabaja en una máquina de moldeo por inyección de 16,000 kN KraussMaffei MX 1600-17200 BluePower con unidad de plastificación Mucell en el centro técnico de Wirth. La compañía diseñó y construyó este molde con canales de temperatura multitérmicos en el interior de insertos fabricados por métodos aditivos, los cuales cuentan con recubrimiento anticorrosión para una operación prolongada La parte se inyecta directamente por la parte posterior a través de una válvula de aguja, mediante un sistema de cámara caliente de Incoe.

Molde de inyección con superficies de Clase A y proceso multitérmico (izquierda), máquina de inyección de 16.000 kN KraussMaffei MX 1600 con monitor de proceso (derecha)

Demostración en vivo de Cavity Eye (debajo)

Con el material empleado - PC / ABS Bayblend T85XF de Covestro – se obtiene una reduccción de peso del 8 al 10 % debido al espumado interior a 2 mm. Con un ”estampado negativo” adicional, abriendo el molde con un espesor de pared de 3,5 mm después del llenado volumétrico, el ahorro en peso alcanza incluso el 45% comparado con una pieza moldeada de forma compacta. La observación realizada en el interior de la cámara caliente y en el interior de la cavidad, monitorizada mediante sensores de caudal, presión, y temperatura, es la base para incrementar la eficacia y fiabilidad del proceso, lo cual es realizado por medio del sistema CAVITY EYE.

Monitorización de banda de tolerancia de la presión en cavidad por CAVITY EYE

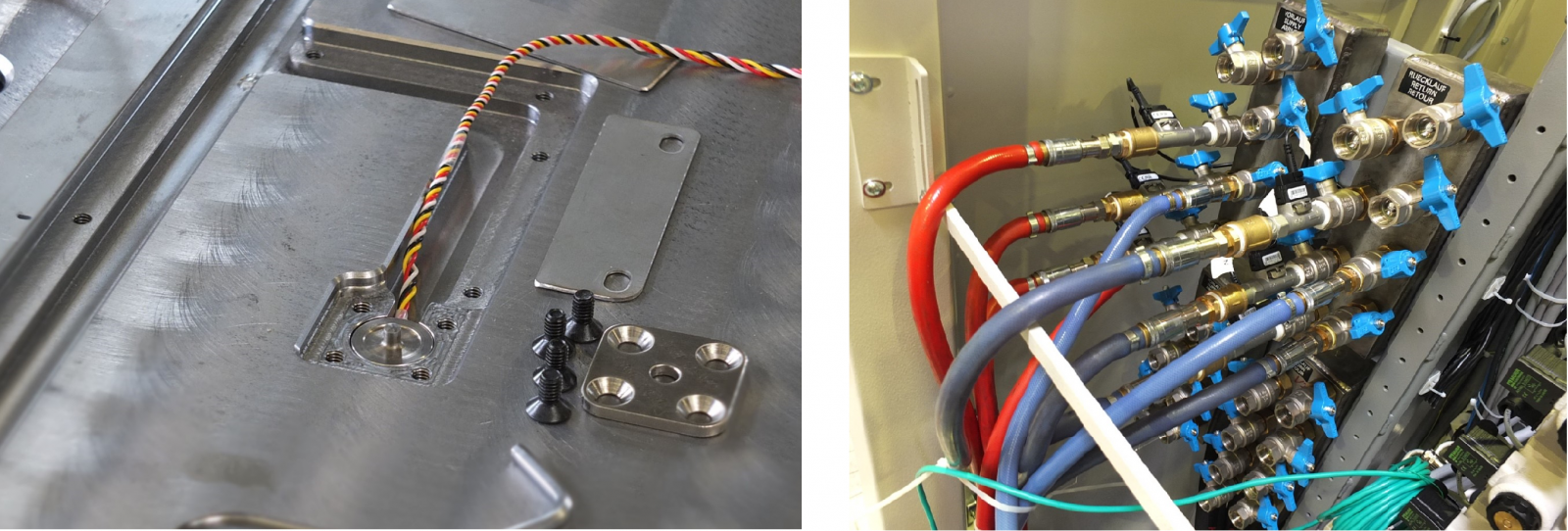

La presión en cavidad es el criterio más importante para la calidad de la pieza durante el moldeo por inyección. En este proyecto, este hecho se constató aguas abajo de la boquilla de inyección en el molde por medio de sensores de medida indirecta basados en galga extensométrica, ubicados debajo de los expulsores, que están en contacto directo con el plástico en el interior de la cavidad. Los sensores se instalan en la placa de fijación , lo cual permite un sencillo mantenimiento del molde sin necesidad de desmontar el sensor y sin riesgo de dañar ningún cable. El hecho de que los sensores no tengan que ser retirados de su alojamiento, es muy apreciado por el personal de mantenimiento de las empresas de moldeo por inyección.

Sensor de presión en cavidad de Cavity Eye en la placa de fijación, protegido por placas de acero (izquierda), Monitorización de caudal y temperatura de agua en las líneas de refrigeración (derecha)

Mediante el sistema de monitorización CAVITY EYE pueden observarse los valores de presión en cavidad, datos diversos procedentes de la máquina, parámetros de proceso, temperatura de molde y el caudal de agua. El sistema crea notificaciones como mensajes e-mail automáticos incluso si un único parámetro del proceso muestra una mínima desviación. Por la misma razón, es posible comprobar el proceso globalmentre en el monitor instalado en la máquina, y el programador puede ajustar los parámetros antes de que se produzca cualquier rechazo.

Los parámetros mostrados en el monitor, en la máquina de inyección, pueden almacenarse de forma conjunta de un modo personalizado para cada proyecto. También puede emplearse para la monitorización conjunta de varias máquinas. La configuración está abierta para otras señales, como por ejemplo del sistema de cámara caliente donde, en este proyecto particular, se monitorizan 16 sensores adicionales al mismo tiempo. .

Todos los valores medidos cuentan con una marca de tiempo común, lo que permite una monitorización en tiempo real, así como un análisis de errores a partir de los datos históricos para determinar eficazmente las fuentes de error. En este proyecto particular, el sistema monitoriza la presión en cavidad y evalúa cualquier desviación fuera de la banda de tolerancia de cualquiera de las señales procedentes de los sensores involucrados en la monitorización. Estas piezas serán separadas de la producción por un robot si están fuera de tolerancias.

El sistema “plug and play” con memoria en el conector del molde, proporciona un reconocimiento automático del molde con transferencia de datos correspondientes a la curva de presión de referencia y la banda de tolerancia mediante la conexión del conector inteligente de molde de Cavity Eye . Los fallos debidos a la configuración manual pueden por lo tanto evitarse en todos los casos.

Tablero de gráficos Cavity Eye mostrando datos de máquina, entorno y proceso

Desarrollo para el futuro, proporciondo soluciones para el presenteDeveloping for the future, provide solutions for the present

CAVITY EYE permite a los inyectores evitar errores "clásicos" en el molde durante la programación, entradas erróneas de parámetros en el molde durante la confguración, o incluso fallos en los dispositivos de control de temperatura mediante la supervisión del proceso de inyección completo.

Thomas Braun

Managing Director

CAVITY EYE Deutschland GmbH

Lea el artículo completo publicado en K-Profi en: https://www.wininmo.de/aktuelles/