Vékonyfalú termék leképezésének elemzése

2021.03.01.| 10 perc

Szerző: Horváth Szabolcs

Bevezetés

A felhasznált műanyag termékek mennyisége az iparban napról-napra növekszik és a korábban fém vagy egyéb (nem polimer) anyagú termékek helyettesítését a műszaki polimer alapanyagok fejlődése teszi lehetővé. Jelenleg erőteljesen formálja a piacot az autóipar, különösen az elektromos autók megjelenése, hiszen a gépjárművekben használt polimer termékek össztömege az elmúlt 50 évben közel 10-15%-kal nőtt, és egy modern személyautó több mint 400 kg polimer alapú anyagot tartalmaz [1]. Ezeknek az alkatrészeknek a jelentős része fröccsöntéssel készül, ahol a minőséggel szembeni igények növekedése új műszaki megoldásokat kíván a folyamatszabályozás és a gyártás területén. A modern elektromos fröccsöntő gépek alkalmazásával a folyamatképesség és a gyártási hatékonyság jelentősen javítható, összehasonlítva egy régi hidraulikus modellel. Az előállítási költségek alacsonyan tartása és a környezettudatos anyagfelhasználás megköveteli a termékek tömegének csökkentését és az újrahasznosított anyagok használatát. Gyakran a sok fészkes szerszámok (32-64) és a forrócsatorna rendszer segítségével tudjuk a termelékenységet növelni. A megfelelés a magas mechanikai követelményeknek nagy mértékben adalékolt (elsősorban égésgátló, erősítő) anyagok használatát jelenti, amely a precíziós kis méretű termékeknél vékony falvastagsággal párosul (1-2 mm alatt). Ennek megfelelően a fröccsöntési folyamat komplexitása jelentősen nő. Mind a fröccsöntési technológia meghatározása, helyes beállítása, fenntartása és a hibakeresés folyamata is bonyolultabb. A fröccsöntőgépen található felügyeleti lehetőségek nem képesek 100%-ban észlelni a fészkek között jelentkező eltéréseket, amely a minőség és a mechanikai tulajdonságok szórásához vezethet [2-3,5,8].

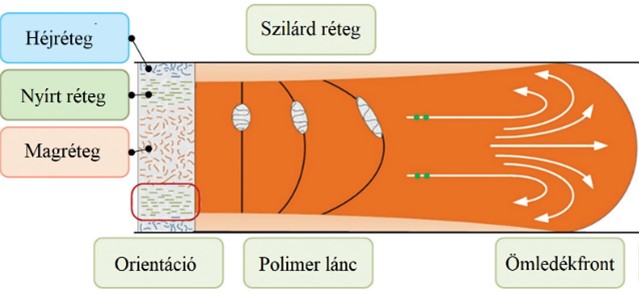

A falvastagság és a folyási úthossz az egyik legmeghatározóbb tényező a fröccsöntési folyamatban. A falvastagság csökkentése a kitöltéshez szükséges nyomás növekedését eredményezi. A hosszú folyási úttal rendelkező termékek kitöltésénél a nyomás jelentősen növekedik, akár exponenciális jelleget is mutathat [9]. A polimer ömledékek áramlása során minden esetben kialakul a héj-mag szerkezet, amelynek aránya a falvastagságtól, az áramlási sebességtől, az anyag- és szerszámhőmérséklettől függ jelentősen (1. ábra). A formaüregbe belépve az ömledékfront folyamatosan a falhoz kényszerül, ahol azonnal ledermed a hideg szerszámfallal érintkezve és létrejön egy külső, igen kis keresztmetszetű orientált héjréteg. A keresztmetszet középpontja felé haladva a héjréteget követően egy erősen orientált, nyírt réteg alakul ki, ahol a molekulaláncok a folyás irányába rendeződnek. A rendeződés kiváltó oka a sebességkülönbség. A falnál az áramlási sebesség nulla, így a nyírt rétegben jelentős nyújtó-nyíró erők lépnek fel. Ebben a rétegben a molekulák és a töltőanyagok rendeződése mechanikailag előnyös tulajdonságokkal jár, amennyiben a terhelés irányával megegyezik a folyásirány. A faltól távolodva a nyíró hatás csökken, egészen az áramlás középvonaláig. Az orientáció általában nem, vagy csak kis mértékben érvényesül a termék keresztmetszetének középvonalában, azaz a magrétegben, ahol az ömledék dugószerűen áramlik előre.

1. ábra. Kifejtődő áramlás és a héj-mag réteg kialakulása [4]

A falvastagság lecsökkentése (1-2 mm) a magréteg méretének jelentős csökkenését jelenti, amely a rétegrend arányának megváltozását és az orientáció megjelenését eredményezheti akár a termék teljes keresztmetszetében. A kis falvastagság hatására a kitöltési idő jelentőssége megnövekedik. Minél rövidebb a kitöltési idő, a hűtés annál kevésbé tud érvényesülni így a mag, azaz az áramlási keresztmetszet megfelelő keresztmetszetű marad a termék kitöltéséhez. A nyírt rétegben minden esetben hőfejlődés lép fel, amely a sebesség növelésével arányosan változik [4,5,6]. Ennek jelentősége vékony falvastagság mellett domináns, míg vastag falú termékeknél (<4-5 mm) kisebb hatás figyelhető meg.

A fröccsöntési folyamatot az ömledék fizikai viselkedése alapján három részfolyamatra oszthatjuk fel:

- áramlás (kitöltés)

- tömörítés (nyomásfokozás) és

- hőelvonás (hűtés)

Az áramlás egészen a formaüreg 100%-os kitöltöttségéig tart, amelyet követően az ömledéket elkezdjük összenyomni, tömöríteni. Az áramlássorán mérhető nyomást, és az áramlásfenntartásához szükséges erőt az anyag viszkozitásgörbéje határozza meg. Ezt az alapanyag tulajdonságai (hőmérséklet, molekulatömeg), a szerszám (geometria, hőmérséklet) és a technológia (deformáció sebesség) befolyásolják. A teljes kitöltöttséget elérve az anyag tömörödése kezdődik el, azaz a viselkedést az anyag pvT görbéje határozza meg. A tömörítés során kialakult belső nyomáscsúcs különbségek a folyási út eleje és vége között a lefagyott réteg arányának megváltozása és az áramlást fenntartó erőnek az összege [7,8].

A kísérletsorozat célja, hogy elemezzük a vékony falvastagságú termékek fröccsöntése során fellépő jelenségeket és a szerszámban lezajlódó folyamatokat. Elsősorban a fröccsöntési sebességre, és a szerszámhőmérsékletre fókuszálva.

Felhasznált alapanyagok és berendezések

A mérésekhez a Hostalen GC 7260 (MFR: 190 °C / 2.16kg, 8.0 g/10 min) Polietilén anyagát használtuk fel, 240 °C beállított hengerhőmérséklet mellett. Az anyaghőmérséklet ellenőrzését köpenyhőelem segítségével ellenőriztük, amely 237 °C-ra adódott ciklikus üzemmódban. A mérések elvégzéséhez egy BOY típusú, hidraulikus fröccsöntő gépet használtunk. A gép záróereje 10t, maximális adagnagyság 6,2cm3, a csiga átmérője 14 mm. A szerszám hőmérsékletének szabályozásához Witmann tempro basic C90 temperálót használtunk. Saját fejlesztésű vízátfolyás mérő rendszerrel ellenőriztük az átfolyó víz hőmérsékletét, térfogtáramát és nyomását. A szerszámon mért térfogatáram értéke 5,2 l/perc oldalanként, a temperálón beállított és a valós hőmérsékleti értékek között 2,1°C eltérést mértünk.

Kísérleti módszer

A mérések elvégzéséhez egy kétfészkes próbatestgyártó szerszámot használtunk, amely cserélhető betétekkel rendelkezik. A falvastagság és a gátak egyszerűen változtathatóak, illetve cserélhetőek. A termék falvastagsága 0,5-től 2 mm tartományban módosítható. Alapértelmezésben a termékeket 0,5 mm vastag filmbeömlőn keresztül töltjük ki. A szerszámba Cavity Eye nyomásérzékelőket építettünk be. Összesen 6 szenzor található a szerszámban, rendre az elosztócsatornában (gát előtt, CSF, CSA), a folyási út elején (7 mm-re a gáttól, 1F, 2A) és a folyási út végén (7 mm-re a termék végétől, 1A, 2F).

2. ábra. Kísérletekhez használt változtatható falvastagságú próbatest szerszám (bal) és a próbatest termék (jobb)

A szerszámba Cavity Eye nyomásérzékelőket építettünk be, összesen 6 szenzort. A mérési pontok fészkenként a következők: elosztócsatornában (gát előtt), a folyási út elején (7 mm-re a gáttól) és a folyási út végén (7 mm-re a termék végétől).

Eredmények kiértékelése

A szerszámmal két különböző falvastagságot használva végeztük el a méréseket. A fröccsöntési technológia változtatott paramétereit a 1. táblázat foglalja össze. Mindkét falvastagság esetén végeztünk méréseket, azonban a kiértékelésnél az 1 mm falvastagság eredményeit részleteztük. A fröccsöntési sebességet és a szerszám hőmérsékletét változtatva az egyéb paramétereket, mint például adagolás, ciklusidő, utónyomás, utónyomási idő állandó értéken tartottuk. A cél belső nyomáscsúcs 500-600 bar között volt, a gáthoz közeli szenzort alapul véve.

1. táblázat. Mérési terv

|

Falvastagság |

1mm, 2 mm |

|

Fröccsöntési sebesség |

120 mm/s, 60 mm/s, 30 mm/s, 15 mm/s, 12 mm/s |

|

Szerszámhőmérséklet |

30°, 90° |

|

Anyaghőmérséklet |

240° |

|

Utónyomás |

600 bar |

|

Utónyomási idő |

3 s |

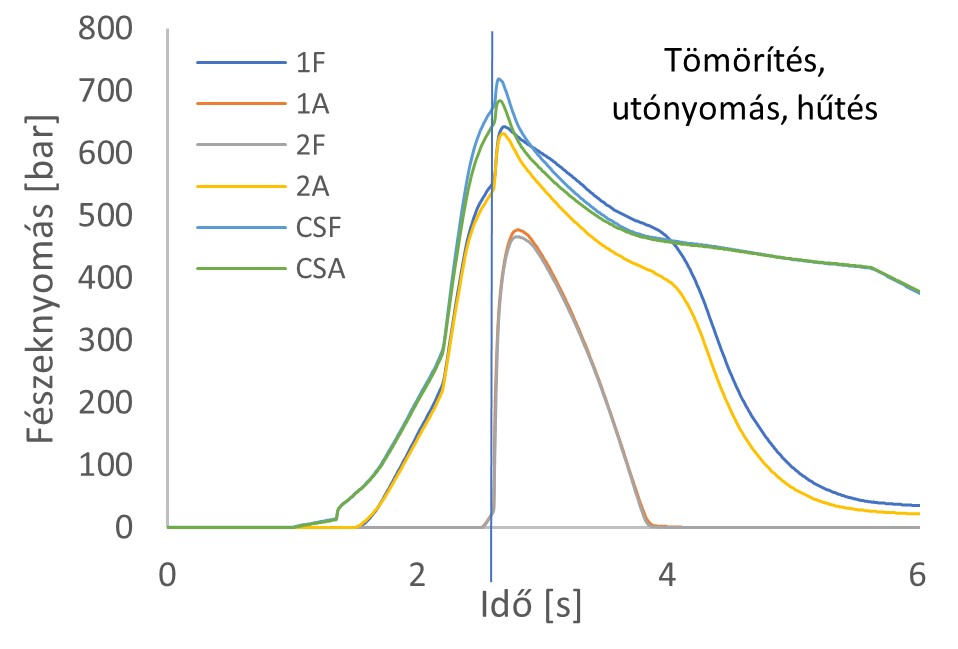

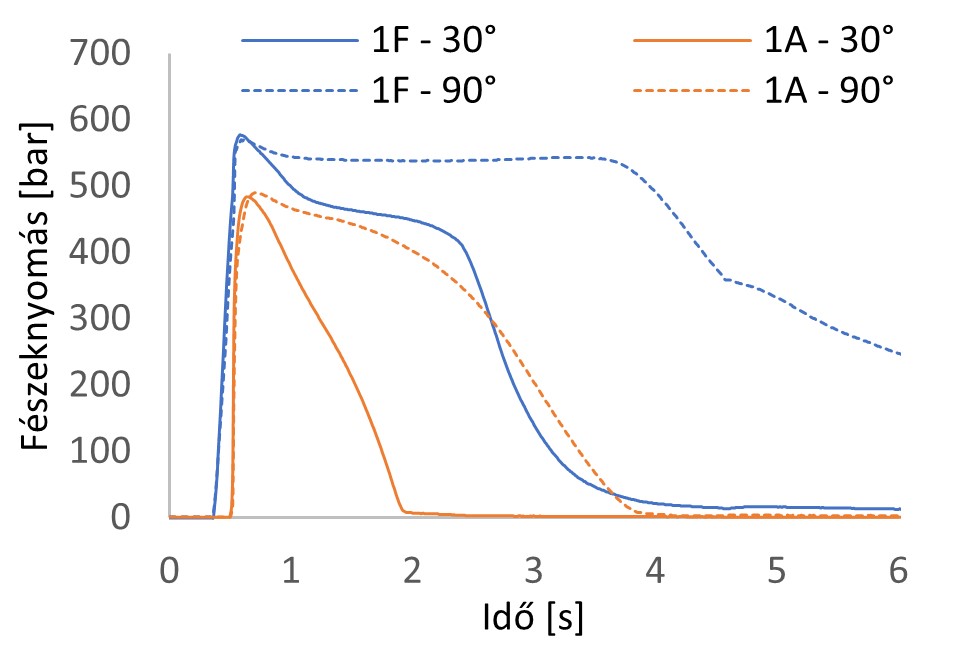

Az átkapcsolási pont helyes megválasztásával jól elkülönül a fröccsöntés négy fázisa, a kitöltés, tömörítés, utónyomás és a hűtés. Ennek megfelelően a nyomásgörbék elemzésekor kettéválasztottuk a mért adatokat. A kitöltés (folyás) során mérhető értékeket a teljes kitöltést követő szakasztól (tömörítés, utónyomás, hűtés) (3. ábra). A kitöltési folyamat vége, a tömörítés kezdete egy jól elhatárolható meredekségváltozásként jelenik meg a mért értékeken. A tömörítés pillanatában a nyomásnövekedés értéke (meredekség) az anyagi tulajdonságokkal van összefüggésben elsősorban és nem a kialakult héj-mag réteg arányával (pl.: kompresszibilitás, molekulatömeg).

3. ábra. Belső nyomás az idő függvényében, az első fészekben található szenzorok, a gát előtt (CSF), fészken belül a gáthoz közel (1F), valamint a folyási út végén (1A).

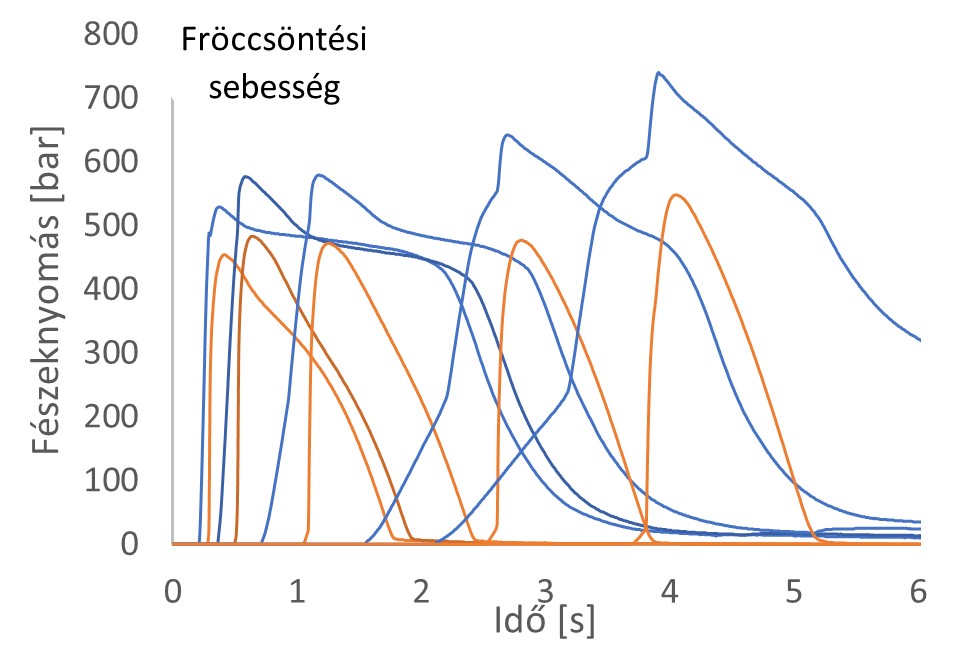

A nyomásnövekedés sebessége a tömörítés fázisban (nyomásfokozás) kis mértékben eltér a formaüreg különböző pontjain (folyási út eleje és vége). Ennek egyik oka a lefagyott héjréteg vastagsága, amelyet a különböző fröccsöntési sebességgel végrehajtott próbák igazolnak. A fröccsöntési sebesség növelésével a kitöltést követő pillanatban mérhető nyomásnövekedési (meredekség) értékek különbsége a folyási út eleje és vége között csökken. A fröccsöntési sebesség növelése kis falvastagság mellett (1 mm) a kitöltéshez szükséges nyomás csökkenését eredményezi a formaüregben (4. ábra).

4. ábra. Fészeknyomás görbék a fröccsöntési idő függvényében, rendre 120 mm/s, 60 mm/s, 30 mm/s, 15 mm/s és 12 mm/s. Kékkel jelölve a folyási út elején lévő szenzor, narancs színnel a folyási út végén lévő.

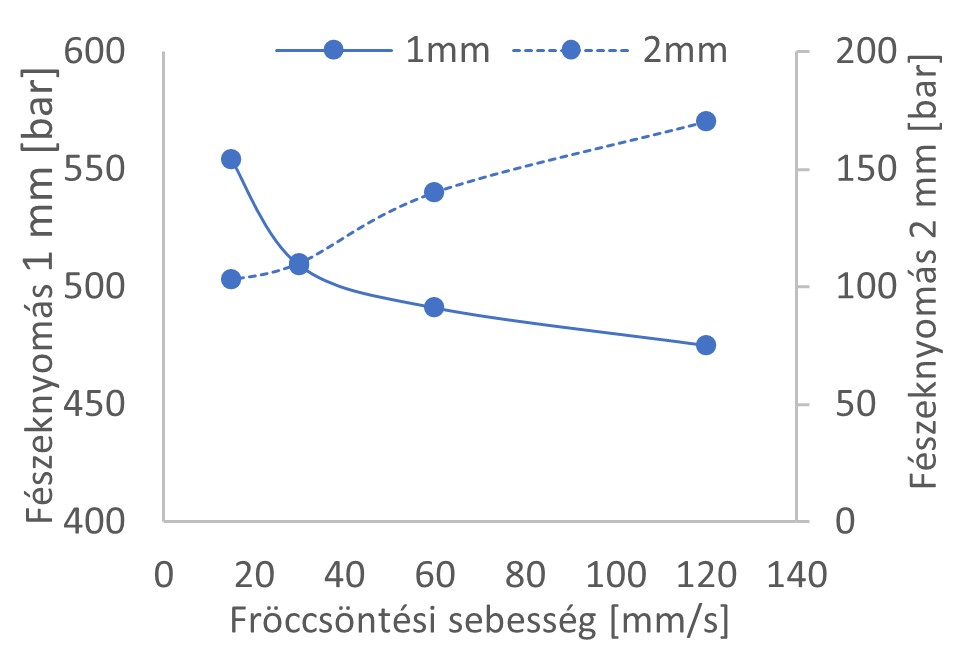

A fröccsöntő gépen ezzel szemben a fröccsöntési sebesség növelésével a mérhető nyomásnövekedés nem követhető egyértelműen nyomon, amely az ömledék rugalmas tulajdonságainak, illetve a mérés helyének tudható be. A 2 mm falvastagságú próbatest esetében a fröccsöntési sebességet növelve, nő a kitöltési nyomás. A falvastagság jelentős csökkenésével ez a jelenség megfordul, és a rövid fröccsöntési idő és a lecsökkent viszkozitás eredményeképp a formaüreg könnyebben kitölthető (5. ábra). Kis méretű terméket gyártó szerszámok formaürege gyakran tagolt és osztott. Kevésbé robosztus szerszámbetétek kisebb terhelést és így kisebb deformációt szenvednek növelt fröccsöntési sebesség esetében, amely hozzájárul az élettartam növekedéséhez és az esetleges betéttörések elkerüléséhez.

5. ábra. A formaüreg kitöltéséhez szükséges nyomás a fröccsöntési sebesség függvényében - gát közeli szenzor, 1 és 2 mm vastag próbatestek.

A falvastagság értékének 1-ről 2 mm-re változtatása a kitöltéshez szükséges nyomás ötszörös csökkenését eredményezte 12 mm/s sebesség mellett, míg közel a felére csökkentette 120 mm/s használata mellett. A 2 mm falvastagság alkalmazásával a nyomás 100 bar-ról 175-re növekedett, míg 1 mm esetén 560-ról 475 bar-ra csökkent a fröccsöntési sebesség növelésével. A falvastagság növekedésével az anyag deformáció sebessége lecsökkent, így a várható nyomáscsökkenés azonos kitöltési sebesség, de változó falvastagság mellett megváltozik. A látszólagos deformációsebesség általános képlete:

ahol Q [m3/s] az ömledék térfogatárama, h [m] a rés vastagsága (falvastagság), W [m] pedig a rés szélességre. A kialakult deformáció sebességeket a 2. táblázat foglalja össze.

2. táblázat. Kialakult deformáció sebességek a falvastagság függvényében

|

Fröccssebesség [mm/s] |

1 mm fal [1/s] |

2 mm fal [1/s] |

|

12 |

2216 |

554 |

|

15 |

2770 |

692 |

|

30 |

5541 |

1385 |

|

60 |

11083 |

2770 |

|

120 |

22167 |

5541 |

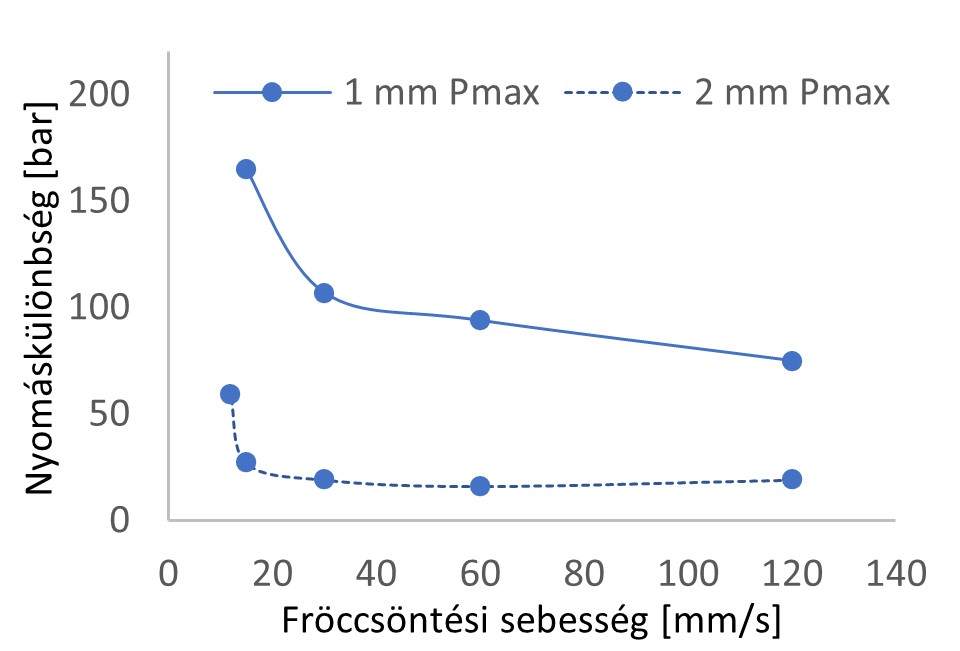

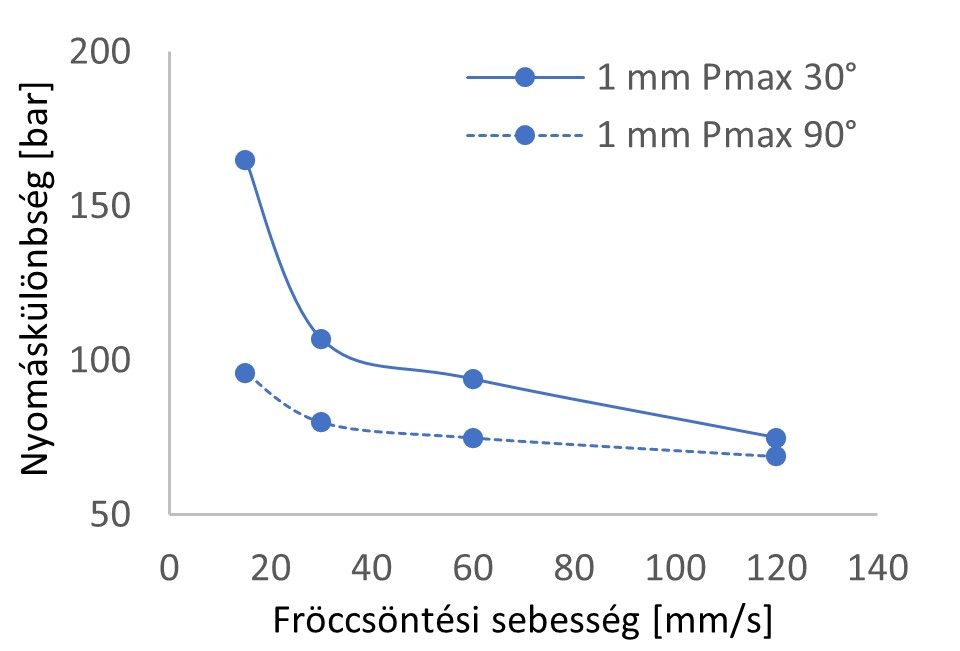

Látható, hogy a falvastagság kétszeres növelése az ömledék sebességének megváltozását okozza. Azonos sebesség eléréséhez 2 mm falvastagság mellett a sebesség négyszeres növekedése szükséges, 1 mm falvastagsághoz képest. A fröccsöntési sebesség növelésével mindkét falvastagság mellett csökkent a mérhető csúcsnyomás különbség a folyási út eleje és vége pozíció között a formaüregben (6. ábra). Az 1 mm falvastagságnál a különbségek 165 bar-ról 78 bar nyomásra csökkentek, míg 2 mm esetén 60-ról 20 bar nyomásra csökkent.

6. ábra. A folyási út elején és végén mért nyomáscsúcsok közötti különbség a fröccsöntési sebesség függvényében - 1 és 2 mm falvastagság mellett, 30°C szerszámhőmérséklet

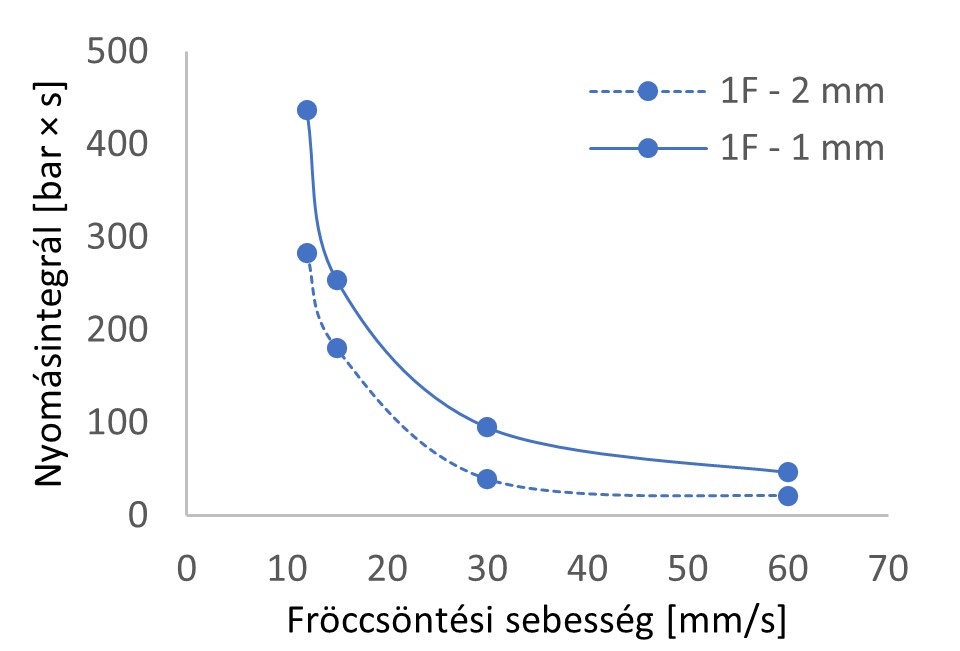

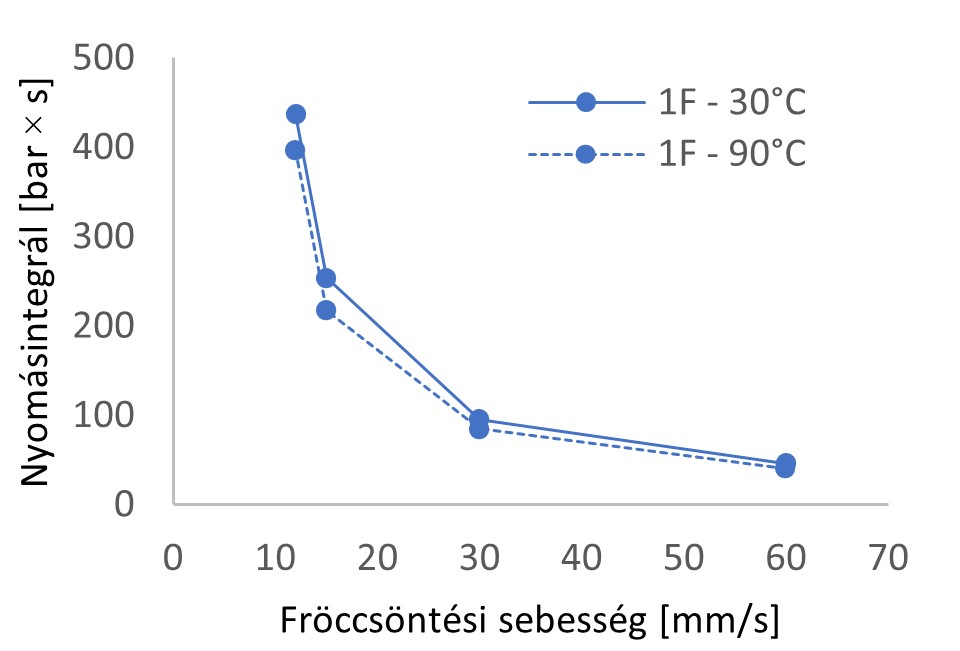

A mért nyomásértékekből származtatott nyomásintegrálok vizsgálatát két részre bontottuk. A nyomásintegrál a mért görbe alatti terület összessége ciklusonként vizsgálva a folyási út elején és végén elhelyezett szenzor alapján. A fröccsöntés kezdetétől a teljes kitöltöttség eléréséig, illetve a tömörítés kezdetétől a beállított utónyomás (3s) idejéig. A kitöltésig mért nyomásintegrálok alapján a fröccsöntési sebesség növekedése az integrál értékek csökkenését jelenti mindkét falvastagság használata mellett (7. ábra). A kitöltési szakaszban mérhető nyomásintegrál a legnagyobb mértékében a kitöltési időtől, szerszám ellenállástól és az anyag viszkozitásától függ. A kitöltési szakasz integrálja jól jellemzi az anyag viszkozitásának változását, azonban a szerszámhőmérséklet nem befolyásolja jelentősen. Az anyaghőmérséklet vagy degradáció okozta változás könnyen kimutatható. A fröccsöntési sebesség felére csökkentése a kitöltési nyomás több mint duplájára növekedését eredményezi, amely az anyag a pszeudoplasztikus viselkedést igazolja. A nagyobb deformáció sebesség alacsonyabb viszkozitást és kisebb nyomást jelent. A nyírási érzékenységi tényező jól jellemzi ezt a jelenséget. Minél jobban közelíti az 1-et (például PC, ~0,9) az anyagot annál inkább lineáris viselkedést mutat a deformációsebesség és nyírási feszültség között. A folyási út végén található szenzorokkal mért integrál értékek a kitöltés pillanatáig közel nulla értéket vettek fel. Ennek magyarázata, hogy a szenzor mindössze 7 mm-re található a folyási út végétől, így nagyon rövid ideig követhető nyomon az ömledék áramlása és a nyomás növekedése a kitöltési fázisban. A kiértékelésnél a folyási út elején található szenzorokat vettük figyelembe, amely a gát után 7 mm-re helyezkedik el. A falvastagság növelése az integrál értékek csökkenését eredményezi azonos befröccsöntési sebességek mellett. Ha a fröccsöntési sebességet megnöveljük, a falvastagságokból eredő különbségek csökkennek.

7. ábra. Fröccsöntési integrálok értékei a kitöltés pillanatáig a fröccsöntési sebesség függvényében - 1 és 2 mm falvastagság

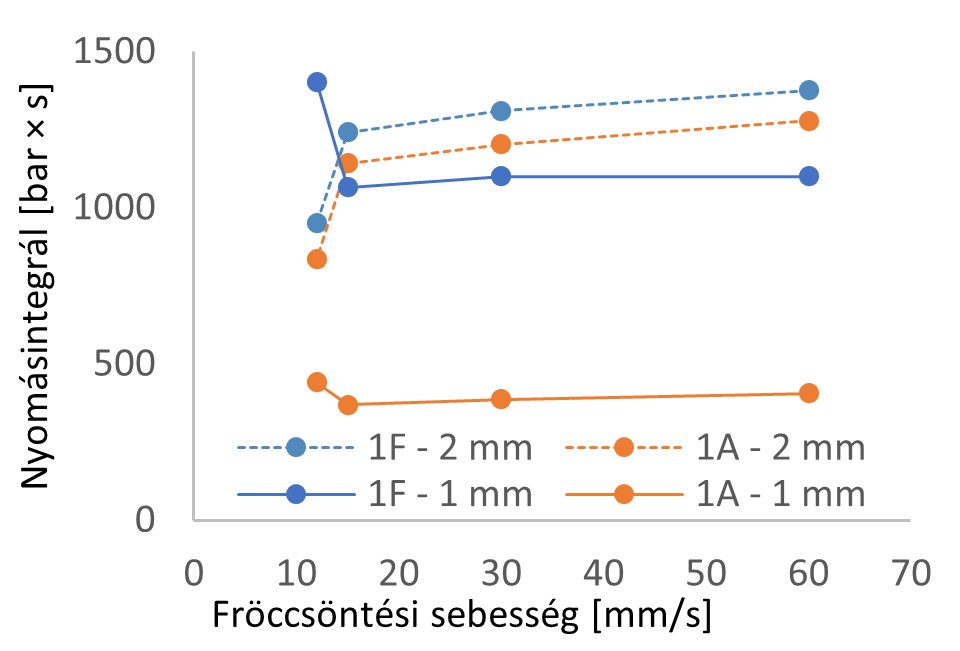

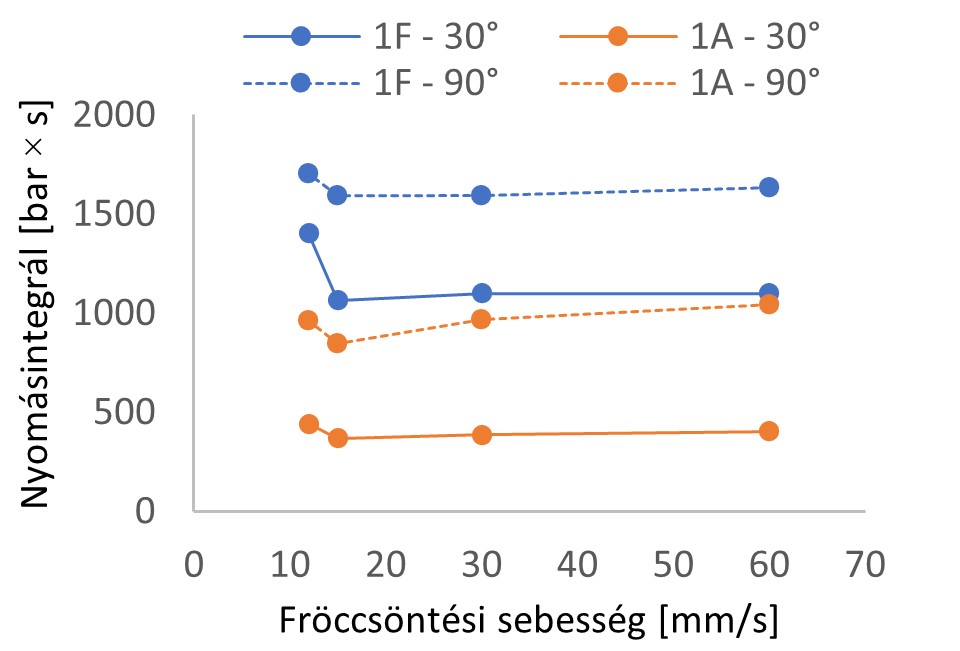

A tömörítés kezdetétől vizsgálva a nyomásintegrálokat, 12 mm/s sebességtől eltekintve kis mértékű változás tapasztalható a fröccsöntési sebesség növelésével. A mért nyomásintegrálok néhány százalékos növekedése (3-10%) következik be 15 és 60 mm/s tartományban. 2 mm falvastagságnál a folyási út elején és végén mérhető integrálértékek közötti különbség mindössze 8%, míg 1 mm falvastagságnál közel háromszoros az érték (8. ábra).

8. ábra. Fröccsöntési integrálok értékei a kitöltés pillanatát követően a fröccsöntési sebesség függvényében - 30° szerszámhőmérséklet

A folyási út elején mérhető integrál érték minden esetben nagyobb, mint a folyási út végén. Az eltérések oka a kialakult héjréteg arányának eltérése a folyási út elején és végén, a nyomásesés, illetve az ömledék hőmérsékletének folyamatos csökkenése. A formaüreg egyes pontjain a különböző nyomáslefutások a fröccsöntött termékek eltérő tulajdonságait eredményezhetik. A sűrűség, orientáció és egyéb jellemzők a folyási út elején és végén különböznek. Ezen különbségek a falvastagság csökkenésével és a folyási úthossz növelésével egyre jobban felerősödnek.

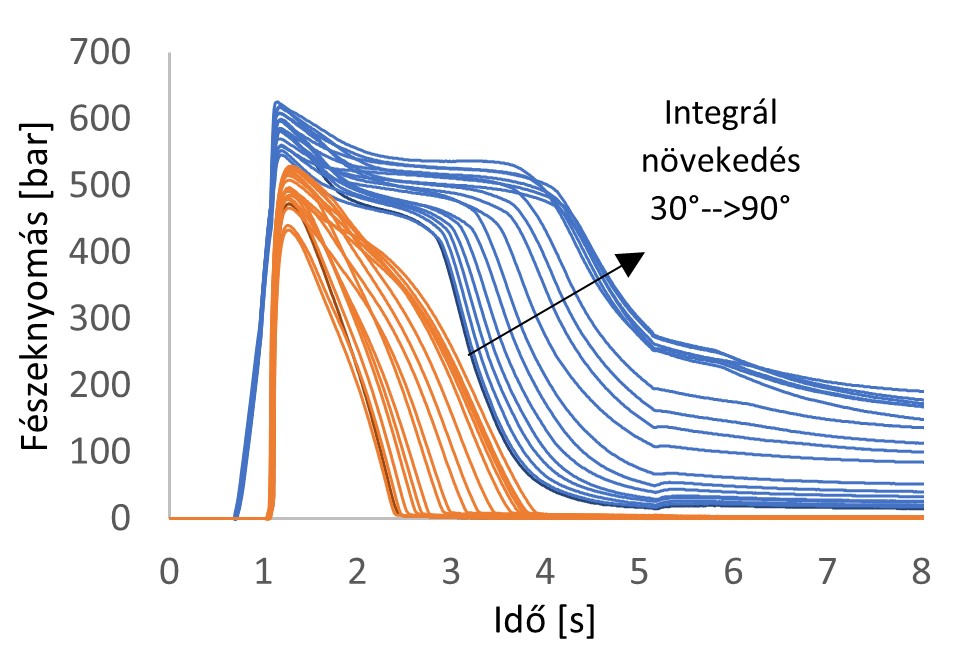

A szerszámhőmérséklet hatása a falvastagság csökkenésével jelentősen növekszik. A 2 mm-es falvastagság esetében a különbségek sokkal kisebb mértékben jelentkeztek, mint az 1 mm-es falvastagság esetében. A szerszámhőmérséklet növelése a hűtési sebességet csökkenti, ezáltal az anyag áramlása során kisebb keresztmetszetű lefagyott héjréteg alakul ki és az utónyomás jobb érvényesülése jelentkezik a mért belső nyomásgörbéken (9. ábra). Az utónyomás jobb érvényesíthetősége általában jobb mérettartást és kedvezőbb mechanikai tulajdonságokat eredményez.

9. ábra. Szerszámhőmérséklet hatása a fészeknyomásra, 30 °C és 90 °C szerszámhőmérséklet és 1 mm falvastagság esetében

A kisebb hűtési sebesség és rövidebb kitöltési idő kisebb keresztmetszetű lefagyott héjréteget eredményez, melynek megfelelően a nyomáskülönbségek kisebbek (10. ábra). A szerszámhőmérséklet nagy fröccsöntési sebességeknél csak kis mértékben befolyásolja a kialakult csúcsnyomás különbségeket (6 bar).

10. ábra. Maximum nyomásértékek közötti különbség a fröccsöntési sebesség függvényében - 1 mm falvastagság, 30 °C és 90 °C szerszámhőmérséklet, folyási út eleje szenzor

Nagy befröccsöntési sebességek alkalmazásával homogénebb terméktulajdonságok érhetőek el és kis szerszámhőmérséklet alkalmazható (nagy hűtési sebesség), rövidebb ciklusidőt elérve. A kitöltési pontig mért nyomásintegrálokra a hőmérséklet csak kis mértékben volt hatással, főként alacsony fröccsöntési sebességeknél (11. ábra). A fröccsöntési sebesség növelésével a különbségek szinte teljesen eltűntek, amely igazolta, hogy a rövid kitöltési idő a szerszámhőmérséklet hatását minimálisra csökkenti. Azaz a kitöltési fázist jelentősen nem befolyásolja a szerszám hőmérséklete, ha a kitöltési idő nem eredményezi az anyag lefagyását. A kialakult héjréteg vastagságában minimális eltérést fog okozni a szerszámhőmérséklet, kellően rövid kitöltési idő esetén. A kitöltési szakaszban mért nyomásértékekre az anyaghőmérséklet, a kitöltési sebesség és a molekulatömeg megváltozása gyakorol jelentős hatást.

11. ábra. Fröccsöntési integrálok értékei a kitöltés pillanatáig a fröccsöntési sebesség függvényében - 1 mm falvastagság, 30° és 90°

A tömörítés kezdetétől az utónyomás végéig vizsgálva a nyomásintegrálok kis mértékben növekednek (3-10%) a fröccsöntési sebességgel együtt. Ez alól kivétel a 12 mm/s sebesség amely a gépi bizonytalanságra vezethető vissza. A szerszámhőmérséklet növelése a nyomásintegrálok növekedését eredményezte a fröccsöntési sebesség növekedésével (12. ábra). Részben, a lecsökkent hűtési sebességnek köszönhetően az utónyomás hosszabb ideig tartható fent. A folyási út eleje és vége között mérhető integrálok különbsége a hőmérséklet növelésével csökkent 1 mm-es falvastagságnál. Ez számos esetben jobb termékminőséget eredményez, azonban hosszabb ciklusidőt jelent.

12. ábra. Fröccsöntési integrálok értékei a kitöltés pillanatát követően a fröccsöntési sebesség függvényében - 30°-90 szerszámhőmérséklet

A szerszámhőmérséklet változtatásának hatása a legnagyobb mértékben a tömörítési szakasz kezdetétől jelentkezik. A szerszám hőmérsékletét 30°C-ról 90°C-ra megemelve, folyamatos termékgyártás mellett láthatjuk a nyomásgörbék megváltozását. A fröccsöntési sebesség 30 mm/s, a falvastagság 1 mm volt. A hőmérséklet beállásához 10 percre és 18 ciklusra volt szükség. A kitöltési szakaszban a nyomásgörbék nem változtak számottevően. A tömörítés kezdetétől az utónyomás végéig jelentős mértékben növekedett a nyomásintegrál, a folyási út elején nagyobb mértékben, mint a végén (13. ábra).

13. ábra. Felfűtés során mért nyomásváltozás – 1 mm falvastagság, 30°-ról 90°-ra fűtés, 12 perc alatt

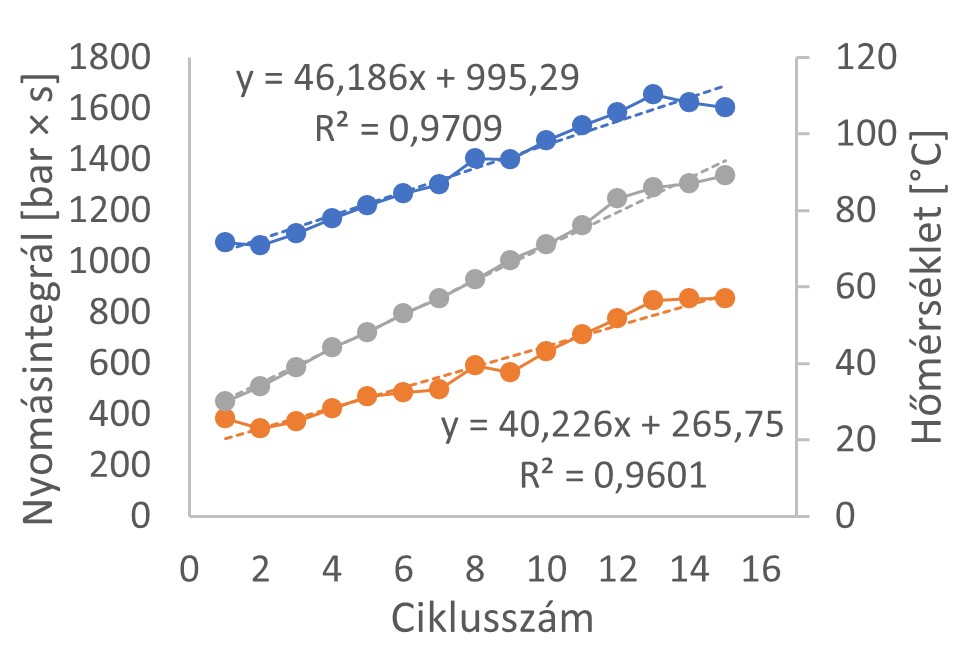

A felfűtési szakaszban, a tömörítés kezdetétől az utónyomás végéig rögzítettük a nyomásintegrálokat az eltelt ciklusok függvényében. A hőmérséklet és a nyomásintegrálok értékei a felfűtés alatt jó közelítéssel lineáris jelleget mutatnak. A felfűtés során mért nyomásintegrálok növekedésének meredeksége eltérést mutat a folyási út elején és végén mérve. A különbségek és a növekedés meredeksége az utónyomás hatásának visszacsatolására ad információt a szerszámhőmérséklet függvényében (14. ábra).

14. ábra. A felfűtés során a tömörítés kezdetétől számított nyomásintegrálok értékei a ciklusok függvényében, ahol folyási út eleje szenzor (kék), folyási út vége (narancs), temperáló hőmérséklete (szürke) - 1 mm falvastagság és 30 mm/s fröccsöntési sebesség mellett.

Összefoglalás

A fröccsöntési folyamat egyik legmeghatározóbb tényezője a folyási úthossz és a falvastagság hányadosa. Minél nagyobb ez az arányszám, a folyamat szabályozása és stabilitásának biztosítása egyre nehezebb. A folyamatosan csökkenő falvastagságú, magas minőségi követelményeknek megfelelő alkatrészek selejtmentes gyártásához elengedhetetlen a megfelelő folyamatfelügyelet. A kitöltési sebesség és a szerszám hőmérséklet hatása jelentősen megváltozik, ha a falvastagság megközelíti az 1 mm-es értéket. Igazoltuk, hogy a vékony falú termékeknél a szerszámhőmérséklet hatása a kitöltési fázisban nem jelentős, ha a kitöltési sebesség kellően gyors, azonban az utónyomás fázisban jelentős különbségek lépnek fel. A szerszám hőmérsékletének növelése jelentősen javítja a fenntartható utónyomás idejét és nyomását, csökkenti a fészek elején és végén mért különbségeket. A 2 mm-es falvastagság használatával a folyási út elején és végén mérhető nyomáskülönbségek sokkal kisebbek, a hőmérséklet és a kitöltési sebesség hatása kevésbé érvényesül. Kis falvastagság mellett a fröccsöntési sebesség növelésével csökken a belső nyomás, ellentétesen a gépről leolvasható nyomásértékekkel. A nyomásmérés technológiája nagyban hozzájárul a folyamat megértéséhez és nyomon követéséhez, amely a fröccsöntőgép segítségével csak korlátozottan tehető meg.

Horváth Szabolcs

Cavity Eye Hungary Kft - Vezető Projektmérnök

Budapesti Műszaki és Gazdaságtudományi Egyetem, Gépészmérnöki Kar, Polimertechnika Tanszék - PhD Hallgató

Felhasznált irodalmak

[1] Pradeep, Sai Aditya - Automotive Applications of Plastics: Past, Present, and Future, Applied Plastics Engineering Handbook 651–673, (2017)

[2] Horváth Szabolcs, Vámos Dániel, Boros Róbert, Szűcs András - Átkapcsolás hatása a fröccsöntési folyamatra és a szerszámnyomásra, POLIMEREK 3 : 4 pp. 125-128. , 4 p. (2017)

[3] Szűcs András, Belina Károly - Vastagfalú termék leképezésének analízise "Cavity Eye" belsőnyomás mérőrendszerrel, MŰANYAG ÉS GUMI 50 : 2 pp. 72-77. , 6 p. (2013)

[4] Suhas Kulkarni - Robust Process Development and Scientific Molding, Robust Process Development and Scientific Molding (Second Edition), Hanser, 2017, Pages I-XXII, ISBN 9781569905869

[5] László Halász - Control methods in polymer processing, Volume 10, 1-477 (1993)

[6] Halász László, Zrínyi Miklós - Bevezetés a polimerfizikába, Műszaki Könyvkiadó, Budapest, (1989)

[7] Tari Gábor, Szabó Ferenc, Suplicz András - Áramlási egyenetlenségek valós idejű elemzése fröccsöntő szerszámban, POLIMEREK 5 : 3 pp. 424-428. , 5 p. (2019)

[8] Szűcs András, Horváth Szabolcs, Vámos Dániel - Fröccsöntő szerszámok validálása, mester technológia beállítása I., MŰANYAG- ÉS GUMIIPARI ÉVKÖNYV 16 pp. 65-70. , 6 p. (2018)

[9] Horváth Sz., Szűcs A - Determining apparent melt viscosity by cavity pressure, SPE Antec 2019 Conference, Detroit, USA 1-5, (2019)