Ha túl "forró" a forrócsatorna

-

Cégbemutatás

Ügyfelünk egy több mint 30 éves múlttal rendelkező műszaki termékeket gyártó és beszállító vállalat Szlovéniában. Termékeiket elsősorban az európai piacra gyártják, melynek legnagyobb szeletét a német autóipar teszi ki. Ezen kívül kapcsolatban állnak háztartási gépek, elektronikai, higiéniai iparban tevékenykedő cégekkel is.

A növekvő igényeknek és fejlesztéseknek köszönhetően Közép-Európa egyik legjelentősebb fröccsöntött termékeket gyártó középvállalkozássá nőtte ki magát.

-

Cél

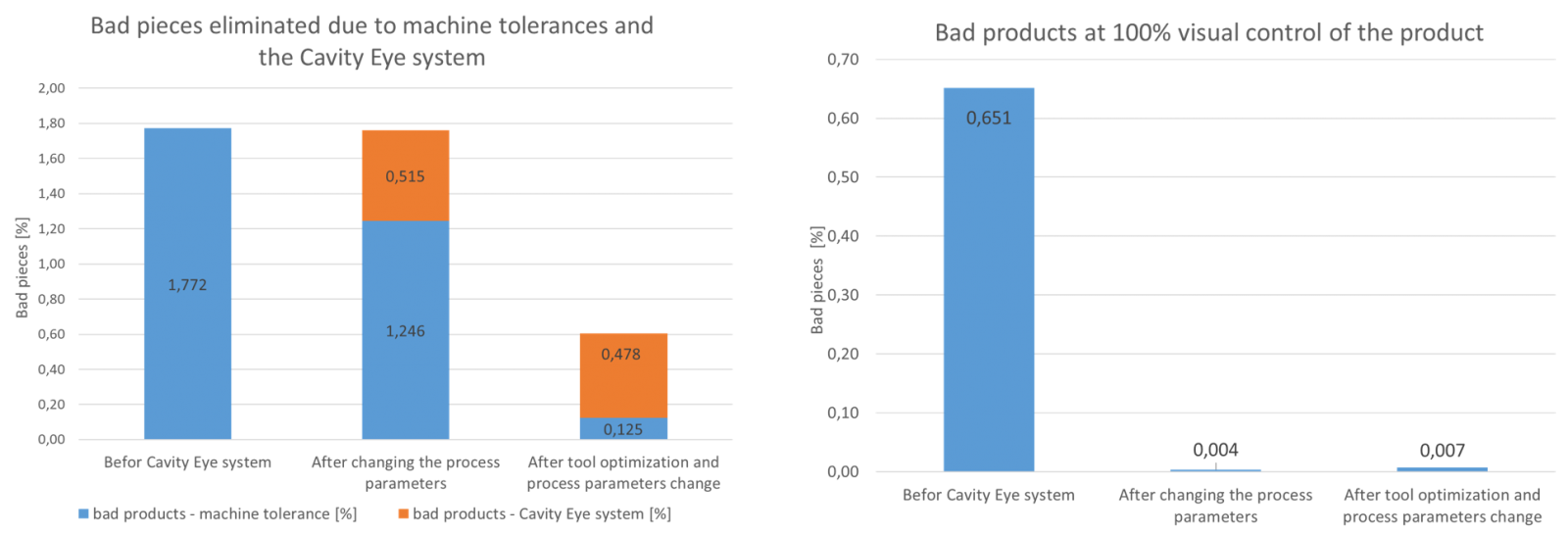

Ügyfelünk fő célja a hiányos és sorjás termékek automatikus levágatásának megvalósítása volt, hogy a hibás termékek ne juthassanak el partnereikhez. Emellett megoldást kerestek a költségek csökkentésére, egy optimális technológiai ablak meghatározására, amely segít elérni a lehető legjobb termékminőséget, illetve maximalizálni szerszámaik élettartamát.

Céljaik eléréséhez Cavity Eye rendszert választották, mivel az indirekt mérési módszer miatt a szerszám könnyen előkészíthető a szenzorok fogadására és szerszámkarbantartás nem befolyásolja a szenzorok mérési pontosságát. Emellett a nyomásszenzorok magas működési hőmérséklete is szerepet játszott döntésükben.

-

Kihívás

A projekt első lépésében megtekintettük az ügyfél számára problémát okozó terméket. A közösen kiválasztott szerszámmal poliamid anyagú, autóiparban használt csatlakozókat gyártanak.

Ezen termék esetében a leggyakoribb problémát a rövid lövés és a sorja jelentette, amelyek a kapott adatokat figyelemebe véve az instabil szerszámra és folyamatra, illetve forrócsatorna problémákra utaltak. A forrócsatorna a poliamid számára az ideálisnál jóval magasabb 340°C-os hőmérsékleten futott, amely az anyag degradációját okozta. Ez azt jelezte, hogy a fűtött csatorna hőmérséklet optimalizációra is szükség van a gyártási hibák megszüntetéséhez.

1. ábra Hiányos (bal fent) and sorjás (jobb fent) darab, és a jó termék (lent)

-

Megoldás

Megvizsgáltuk a kapott modelleket és a rendelkezésre álló adatok alapján meghatároztuk, hogy a szerszámon milyen átalakításokat kell elvégezni a nyomásszenzorok beépítéséhez.

A rendszer beüzemelését és a megfelelő működés ellenőrzését követően, az első szerszámpróba megmutatta milyen problémákra kell koncentrálni:

- Forrócsatorna rendszer – túl magas hőmérséklet

- 20°C-os különbség a legalacsonyabb és legmagasabb fúvóka hőmérséklet között a forrócsatornában (az optimális <5°C)

- Fészekbalansz – nagy különbségek az egyes fúvókák között

- Instabil folyamat

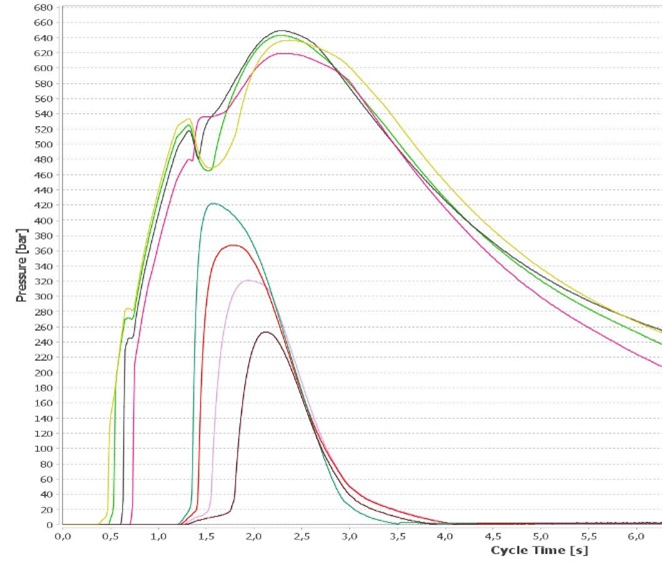

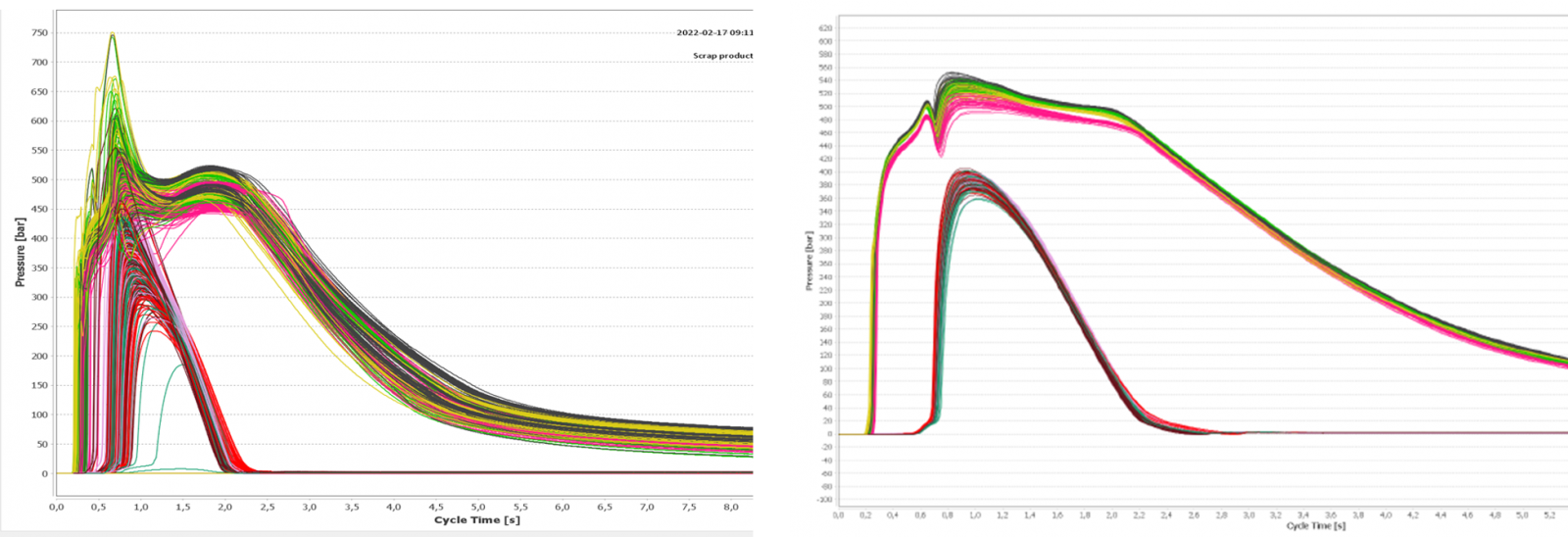

2. ábra Kezdeti instabil folyamat

A forrócsatorna túl magas hőmérsékleten működött, ezáltal az anyag degradálódott, aminek következtében a degradált anyagrészek beragadtak a forrócsatornába és véletlenszerűen eldugítottak egyes gátakat, ezzel hiányos terméket eredményezve. Megoldásként a forrócsatorna átnézését és a gát keresztmetszetek növelését javasoltuk.

A módosítást követően ellenőriztük a forrócsatornában a hőmérsékleti viszonyokat, amely azt mutatta, hogy a mért és a beállított hőmérsékletek megegyeztek, így a fúvóka hőmérsékletet sikerült jelentősen csökkenteni, ezáltal kisebb a lehetőség az anyag degradációjára. A gépi nyomás is csökkent, ez magasabb fröccsöntési sebességre adott lehetőséget, amely jobb fészek egyensúlyt eredményezett. Alacsonyabb fészeknyomáson is teljesen kitöltődik a darab, amely a hiányos termékek számának csökkentését segíti elő.

3. ábra Folyamat stabilitása a szerszám optimalizáció és folyamat paraméterek változtatása előtt (bal) és után (jobb)

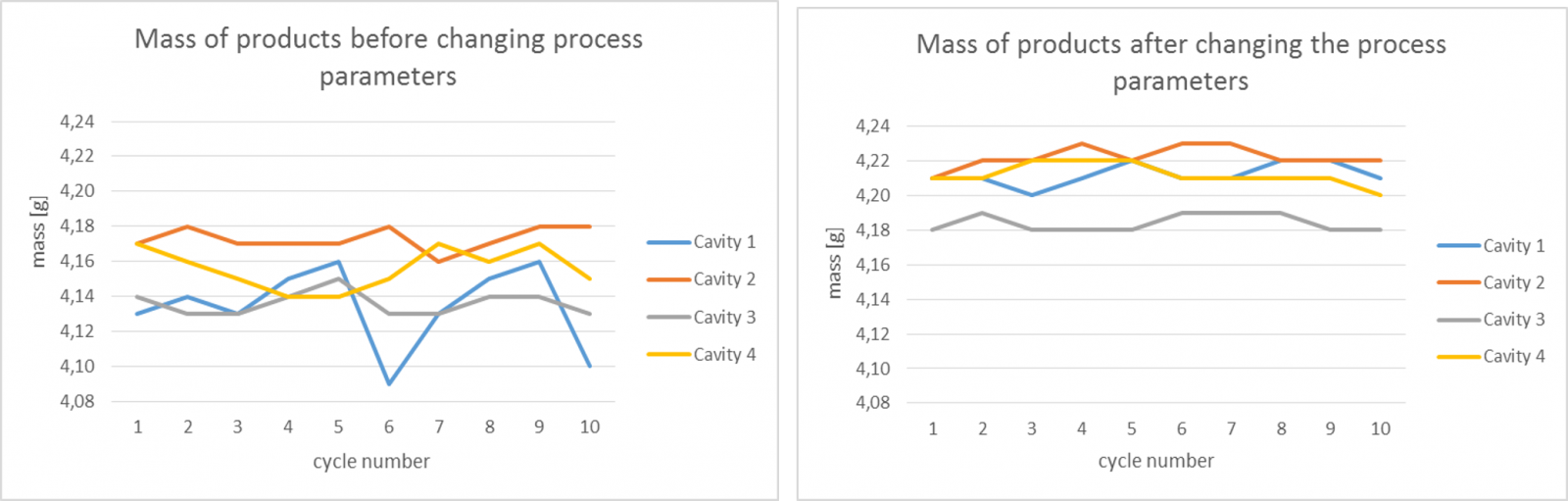

4. ábra Folyamat stabilizálásának hatása a termék tömegére: folyamat paraméter változtatása előtt (bal) és után (jobb)

-

Eredmény

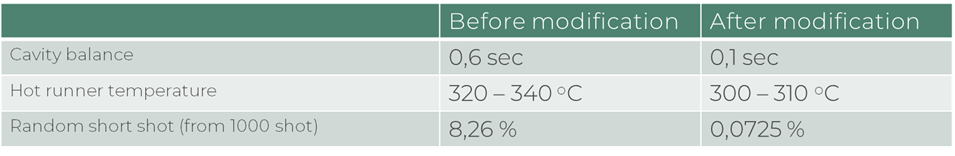

A forrócsatorna felújítása és a gát keresztmetszet változtatása segített a folyamatot stabilizálni, és sikerült a véletlenszerű dugulásokat megszüntetni. A szerszám és gép alacsonyabb nyomáson és hőmérsékleten termel, azaz a korábbi 340°C helyett 300-310°C körüli hőmérsékleten, amely az anyag előírás szerinti maximum működési hőmérséklete.

Az intézkedéseknek köszönhetően az esetleges selejtes termékek automatikus leválogatása zökkenőmentesen működik, a stabil gyártási technológia beállításával jelentősen javult a termékek minősége is. Az első teszt gyártási periódus alatt a termékek 100%-os szemrevételezése során nem találtak hiányos vagy minőségileg problémás darabot, a Cavity Eye rendszer által jónak minősített darabok között. A Cavity Eye által selejtezett darabok között volt csupán néhány repedt, amely termék tervezési problémára vezethető vissza, így a további gyártások során a 100%-os kézi válogatás elhagyható lett.