Meusburger szerelvények tesztje

2021.03.31.| 8 perc

Szerző: Csipke Csaba

Bevezetés

Kellő figyelmet fordítunk a temperálásra?

Fröccsöntés során a technológia fontos része a megfelelő temperálás, azonban a termelőüzemekben a felügyeleti rendszerek száma elenyésző. A fröccsöntéssel foglalkozó cégek többnyire a gépekből származó adatokra hagyatkoznak, mind a fröccsöntés, mind pedig a temperálás terén. A szerszámok temperálása még sok esetben, csupán a temperáló berendezések visszajelzésein alapulnak, validálási folyamat nélkül. A temperálási folyamat megértéséhez nem elegendő a vezérlőről leolvasható értékekre hagyatkozni. A szerszám formaadó részének a felületi hőmérséklete és a beállított vízhőmérséklet számos tényezőtől függ, melyek kontrollálása és felügyelete egyre inkább szükséges. A temperálók közötti különbségek, a vízkörök magas száma, a tömlők hossza, mérete és az alkalmazott csatlakozók, illetve a gyűjtők és elosztók mind olyan bizonytalansági tényezőt vihetnek a temperálási folyamatba, amely a szerszám hőegyensúlyát megváltoztatja.

A fröccsöntő szerszámok élettartama gyakran 5-10 év is lehet, amely alatt rendszeres karbantartást igényelnek. A szerszámban áramló kezelt víz gyakran agresszív a fémekkel szemben és nem kívánt korróziót okozhat. A vízminőség jelentősen befolyásolja a lerakódások megjelenésének idejét és mértékét a vízkörökben, de általánosságban kijelenthető, hogy a vízköröket takarítani kell. Akár 1 mm vastag vízkő réteg is 6%-kal lecsökkentheti a hőátadás mértékét.

A felügyeleti rendszerek azonnali megoldást jelentenek a nem várt hibák azonosításában. Egy lecsúszott vízcsatlakozó, el nem indított temperáló vagy esetleg egy fordítva csatlakoztatott víztömlő azonnal észlelhető. A folyamatos gyártás mellett egy ciklikusan megtört víztömlő, vagy egy önzáró csatlakozó helytelen bekötése a víz térfogatáramának jelentős megváltozását eredményezheti, amely azonosítása időigényes.

Egy új fröccsöntő szerszám gyártásindításakor nem csupán a fröccsöntési technológia paramétereit, hanem a temperálás adatait is célszerű rögzíteni. Ezek lehetnek a megfelelő termék gyártásához szükséges vízbekötési elrendezések, a használt temperáló azonosítója, az átfolyó vízmennyiség és annak hőmérséklete. A későbbi gyártások során ezek garantálják a termékminőség állandóságát és a folyamat stabilitását.

A szerszámok temperálásában az átfolyó víz mennyisége is fontos szerepet játszik, a hőmérséklete mellett. Megfigyelés nélkül, biztosak lehetünk-e abban, hogy különböző temperáló berendezések, azonos értékeken működnek-e. A temperálók között a gyakorlatban nagy különbségek alakulhatnak ki az idő előrehaladtával. Ennek ellenőrzésére a szivattyú karakterisztika rendszeres ellenőrzése ad megoldást. Hasonlóan célszerű elvégezni méréseket a szerszámok karbantartását követően, hogy megbizonyosodjunk azok vízáteresztő képességéről.

Méréseink célja, hogy bemutassuk, milyen fontos szerepe van a megfelelő temperálási környezet kialakításának, fenntartásának, valamint folyamatos vizsgálatának. Két azonos temperáló között gyakran lépnek fel jelentős különbségek melyeket vizsgálunk, illetve bemutatjuk a gyorscsatlakozók átáramlást csökkentő hatását. A temperálás felügyelet megoldást ad a hibák felderítésére, melyek utalhatnak a temperáló állapotváltozására, helytelenül csatlakoztatott tömlőkre vagy akár egy nem megfelelő beállításra. Ezen változások felügyeleti rendszer nélkül nem, vagy nehezen észrevehetők.

Felhasznált anyagok, eszközök

Temperáló:

A mérések során két azonos típusú temperálót használtunk, amelyek Wittmann Tempro Basic C90 típusúak (1. táblázat). Állapotukat tekintve azonos a gyártási évük, de az működési üzemórájuk nem azonos, ezáltal a hatásfokuk eltérő. A temperálók minden esetben 35 °C-ra állítva üzemeltek.

1. táblázat. Wittman Tempro Basic C90 típusú temperáló főbb műszaki adatai

|

Fűtő teljesítmény |

kW |

9 |

|

Szállítási kapacitás |

l/min, |

40 |

|

bar |

3,8 |

|

|

Hűtővíz csatlakozások |

Col |

1/4 |

|

Szerszám csatlakozás - Előremenő |

Col |

3/4 |

|

Szerszám csatlakozás - Visszatérő |

Col |

1/2 |

|

Elektromos csatlakozás |

V, Hz |

3 x 400, 50 |

|

Töltési mennyiség |

l |

9 |

|

Szerszám leürítési térfogat |

l |

3 |

|

Méretek |

mm |

|

|

Szélesség x |

235 |

|

|

Magasság x |

660 |

|

|

Hossz |

590 |

|

|

Száraz tömeg |

kg |

31 |

Mérőrendszer:

Az adatok gyűjtésére a Cavity Eye saját vízátfolyás mérő rendszerét használtuk, mely segítségével a térfogatáram és a nyomás értékeket folyamatosan figyeltük. A rendszerhez egy szenzort kötöttünk a cserélt szerelvények előtti csőszakaszba.

Csőszerelvények:

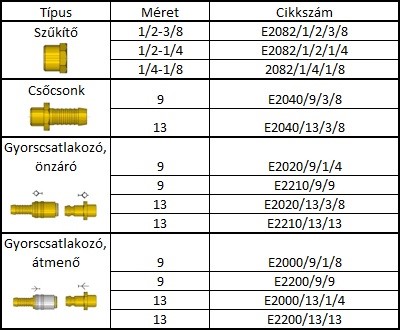

A mérésekhez használt gyorscsatlakozókat és szerelvényeket a Meusburger Hungary Kft biztosította részünkre (2. táblázat).

2. táblázat. A mérésekhez használt Meusburger típusú vízcsatlakozók

Kísérleti terv/bemutatás

A mérési lánc felépítése:

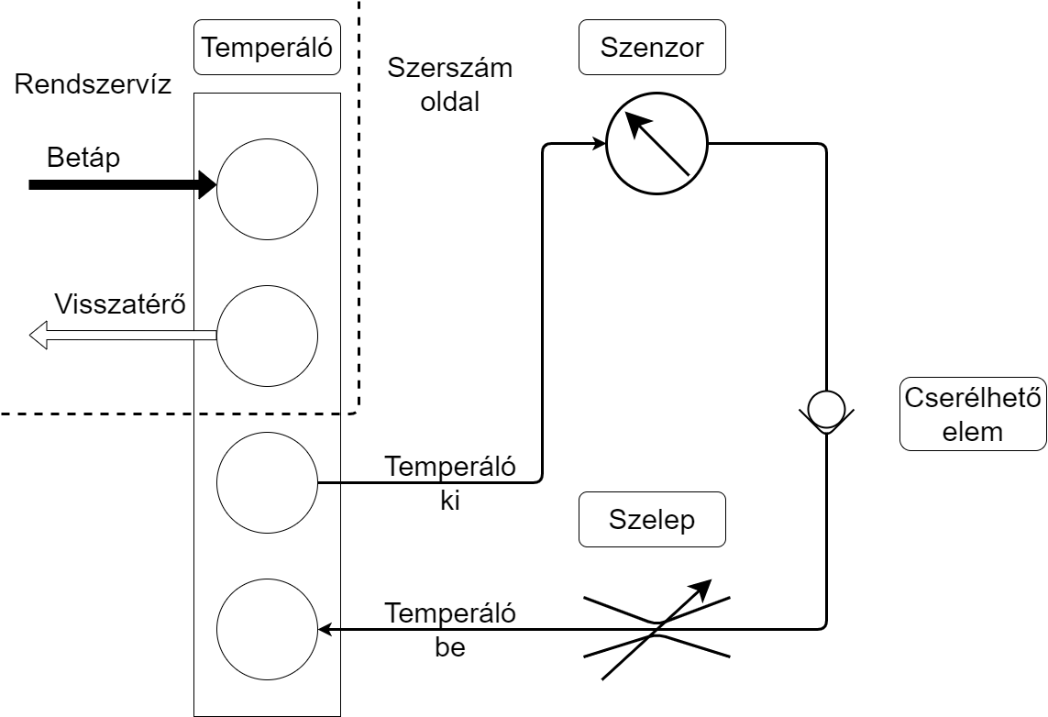

A mérések során a két temperálót azonos mérőrendszerrel láttuk el, mely a szerszám oldali vízkörük adatait vizsgálta. A rendszerben helyet kapott a szenzor, egy 850 mm-es csőszakasz után beépítve. Ezt követően egy 400 mm-es csőszakasz végére kerültek beépítésre a gyorscsatlakozók és a fojtást végző szelep. A kísérletekben a különböző gyorscsatlakozók átfolyásra gyakorolt hatását vizsgáltuk, így a mérési elrendezésben csak ezek kerültek változtatásra (1. ábra). Két különböző átmérőjű gyorscsatlakozó családdal dolgoztunk (9 és 13 mm) ahol a mérési láncban a csövek átmérőjét az összes csatlakozóval együtt változtattuk. A használt vízcsatlakozók típusa nem, csak a mérete változott.

1. ábra. A mérési lánc felépítése

A tesztek során megvizsgáltuk, hogy mekkora a maximálisan átfolyó vízmennyiség és a nyomás a különböző bekötési módok és szerelvények szerint (3. táblázat). A legegyszerűbb csőcsonkos kialakítástól, az önzáró gyorscsatlakozókig elvégeztük a méréseket. A legegyszerűbben az átfolyás függvényében mért nyomásértékekkel lehet jellemezni egy temperáló vízszállítási karakterisztikáját. Az átfolyási jelleggörbe felvételéhez egy szelepet használtunk, mely az átfolyás keresztmetszetét csökkentette. A szelep fokozatos zárásával, megkaphatjuk, hogy adott átfolyás mellett, mekkora nyomással rendelkezik, a rendszeren átáramló víz.

3. táblázat. A mérések során alkalmazott kialakítások

Mérési eredmények

Különböző csőátmérők hatása a szivattyú karakterisztikára

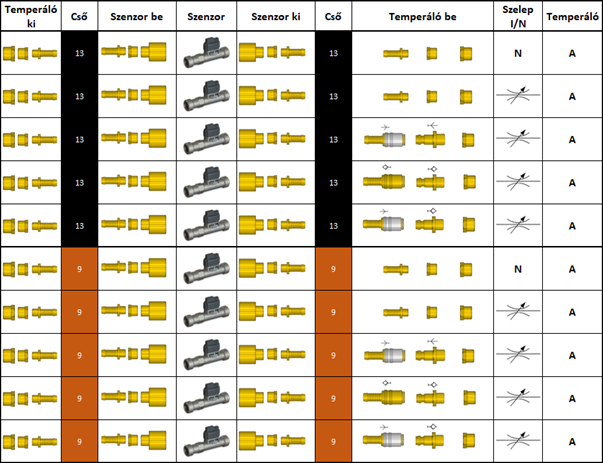

Elsőként az „A” temperálóval, a különböző átmérőjű csövek hatását vizsgáltuk az átfolyás és nyomás értékekre. 9 mm-es és 13 mm-es tömlőket és szerelvényeket használtunk. A kapott átfolyási karakterisztikákban jelentős eltérések voltak tapasztalhatók. (2. ábra).

A temperáló ki és bemeneti vízcsonkját összekötve, fojtás nélkül a 13 mm-es cső használatával az átfolyás értéke közel 40%-kal nagyobb volt, mint 9 mm-es cső használatával. A nyomás növekedésével a különböző méretű csövekkel mért átfolyási értékek különbségei csökkentek. Alacsony nyomásnál (1,6 bar) a 13 mm-es cső alkalmazásával 16,25 l/min átfolyást mértünk, míg ez a 9 mm-es csőnél csak 9,5 l/min. Ez több mint 40% csökkenés, amelyet a cső átmérő okoz. A nyomás növekedésével (1,9 bar) a különbségek csökkentek, 13 mm-es cső esetén 9,75 l/min, míg 9 mm-es cső alkalmazásával 6,75 l/min érték volt mérhető, amely már mindössze 30% eltérés. Azonos temperálási környezet és nagy áteresztő képességű szerszám esetén a csőszerelvények és tömlők változtatásával nagyobb különbségek jönnek létre átfolyás terén, mint egy kis áteresztő képességű hűtőrendszernél.

A különböző belső átmérőjű csövek összehasonlításában mérhető volt, hogy a nagyobb keresztmetszet miatt, a 13 mm-es csőben kisebb nyomásveszteség következett be. Azonos csőhossz mellett, a 13 mm-es rendszerben fojtás nélkül 1,55 bar nyomás volt mérhető, míg a 9 mm-es szerelvények használata során, 1,24 bar. Ez 25%-os nyomásesést jelent, amit a szerszám hűtőköre tovább növelhet. Tehát, egy megfelelően megválasztott cső átmérő hatással lehet a szerszám hűtés hatásfoka mellett a temperáló élettartamára, valamint annak energia igényére is.

2. ábra. Különböző temperálók és csőméretek használata esetén kapott karakterisztikák

Két, látszólag azonos, de állapotát tekintve különböző temperáló karakterisztikáit hasonlítottunk össze a 9 mm-es és a 13 mm-es csövek használatával egyaránt. A két eszköz között, jelentős különbség volt megfigyelhető (2. ábra).

A mérés első fázisában fojtás nélkül hasonlítottuk össze a két temperáló szállítási teljesítményét 9- és 13 mm átmérőjű csövek használatával. A „B” jelű temperáló 5%-kal nagyobb térfogatáram előállítására volt képes mindkét cső méret esetén összehasonlítva az A jelű eszközzel. A teljes tartományban 15-20%-kal nagyobb nyomás tudott felépíteni a B temperáló. Tehát fontos a temperálók folyamatos állapot felmérése, ezáltal kiszűrhető a karakterisztika változás rendszeres mérésével, ha egy-egy temperáló állapota jelentősen romlik. Továbbá a felügyeleti rendszerrel különböző átfolyási értékek miatt azonnal észlelhető, ha felcserélésre kerültek temperálók, ezzel megelőzve a bizonytalan gyártási folyamatot és hibás darabok előállítását.

A 9 mm-es cső használata esetén, a „B” temperáló 1,4 bar nyomás mellett 13,5 l/min szállítására volt képes, míg az „A” temperáló ugyanezen nyomás mellett, 11,25 l/min térfogatáramot hozott létre. A két temperáló térfogatáramának különbsége ezen nyomáson és azonos csőátmérő mellett 17%. A nyomás növekedésével, 2 bar esetén a különbség 37,5%-ra változott. A „B” temperáló 10 l/min folyadékot szállított, ellenben a másikkal, ami 6,75 l/min térfogatáramot tudott létrehozni.

A 13 mm-es tömlő eseténben, 1,7 bar nyomás mellett, az „A” temperálónál 25%-kal nagyobb átfolyást biztosított a „B” temperáló. Tehát a gyengébb temperáló esetén 14 l/min, míg a jobb állapotú esetén 18,5 l/min térfogatáram volt mérhető. A fojtás növelésével, 2 bar esetében a különbség 61,5%-ra emelkedett. Az „A” jelű temperáló így 8 l/min térfogatáramot biztosított, míg a „B” jelű 13 l/min folyadékot továbbított, amely egy szerszám hőegyensúlyát teljes mértékben megváltoztathatja. A nyomás növekedésével a temperálók közötti különbségek egyre jelentősebben érvényesülnek. Egy, a másikkal látszólag azonos temperáló a cső átmérőtől függetlenül képes akár 40%-al több víz szállítására egységnyi idő alatt.

Ha egy bonyolult, kis átmérőjű és összetett hűtőkörökkel rendelkező szerszámban a folyadék áramoltatása nagyobb munkát igényel, a temperálók közötti különbséget megnöveli. Így ezen esetekben különösen fontos a megfelelő állapotú temperáló használata.

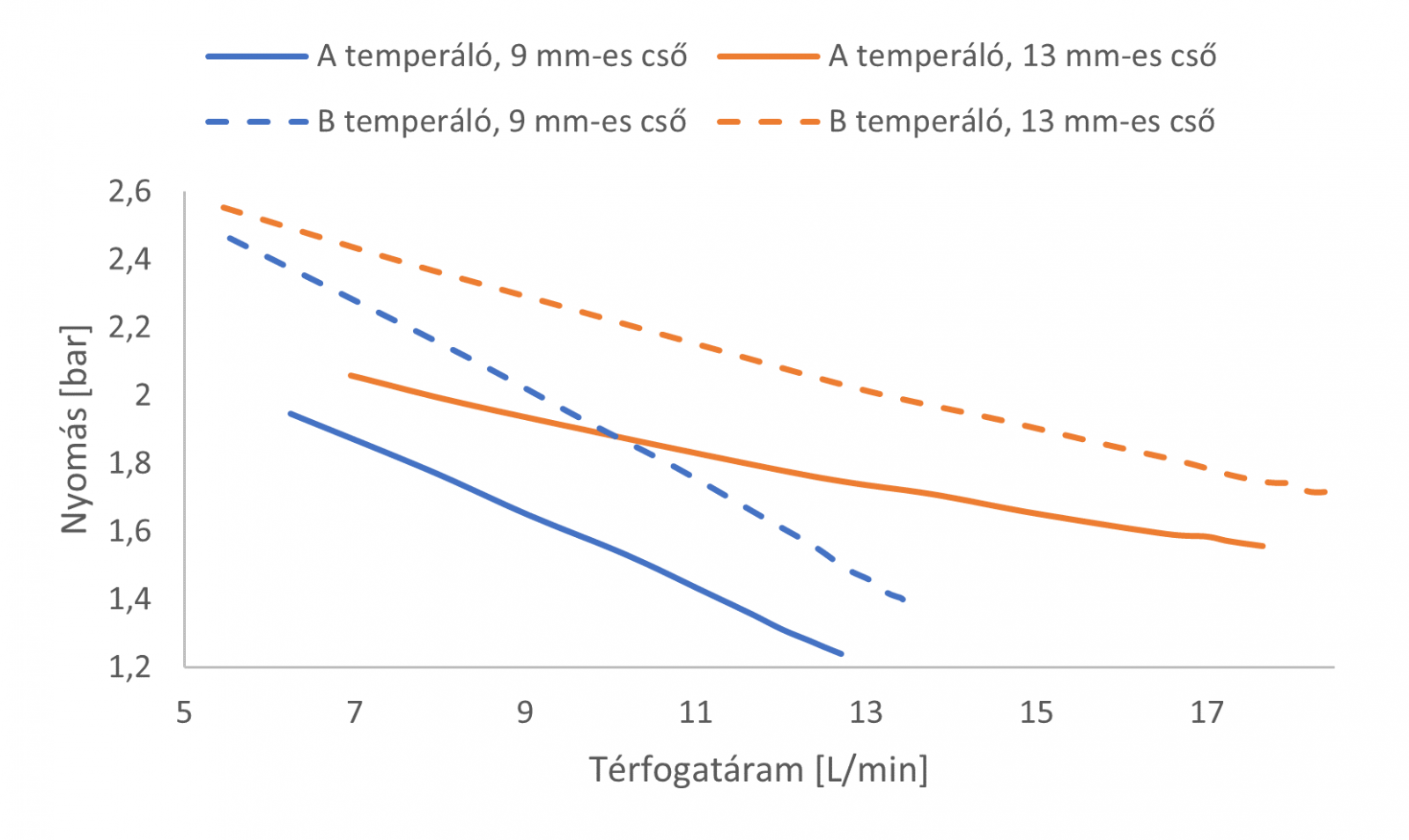

Csatlakozó szerelvények hatása

A különböző méretű és kialakítású cső csatlakozási lehetőségek között jelentős eltérések lépnek fel és ezeket vizsgáltuk 9 mm-es (4. táblázat) és 13 mm-es (5. táblázat) méret esetén is. A legegyszerűbb csőcsonkokat és a könnyű bontást biztosító gyorscsatlakozókat hasonlítottuk össze, a rajtuk átfolyó vízmennyiség és az előttük felépülő nyomás szerint. A szivattyú karakterisztika arányaiban jelentős változást nem okozott a szerelvények cseréje, így a továbbiakban a fojtás nélküli átfolyás és nyomás értékeket hasonlítjuk össze.

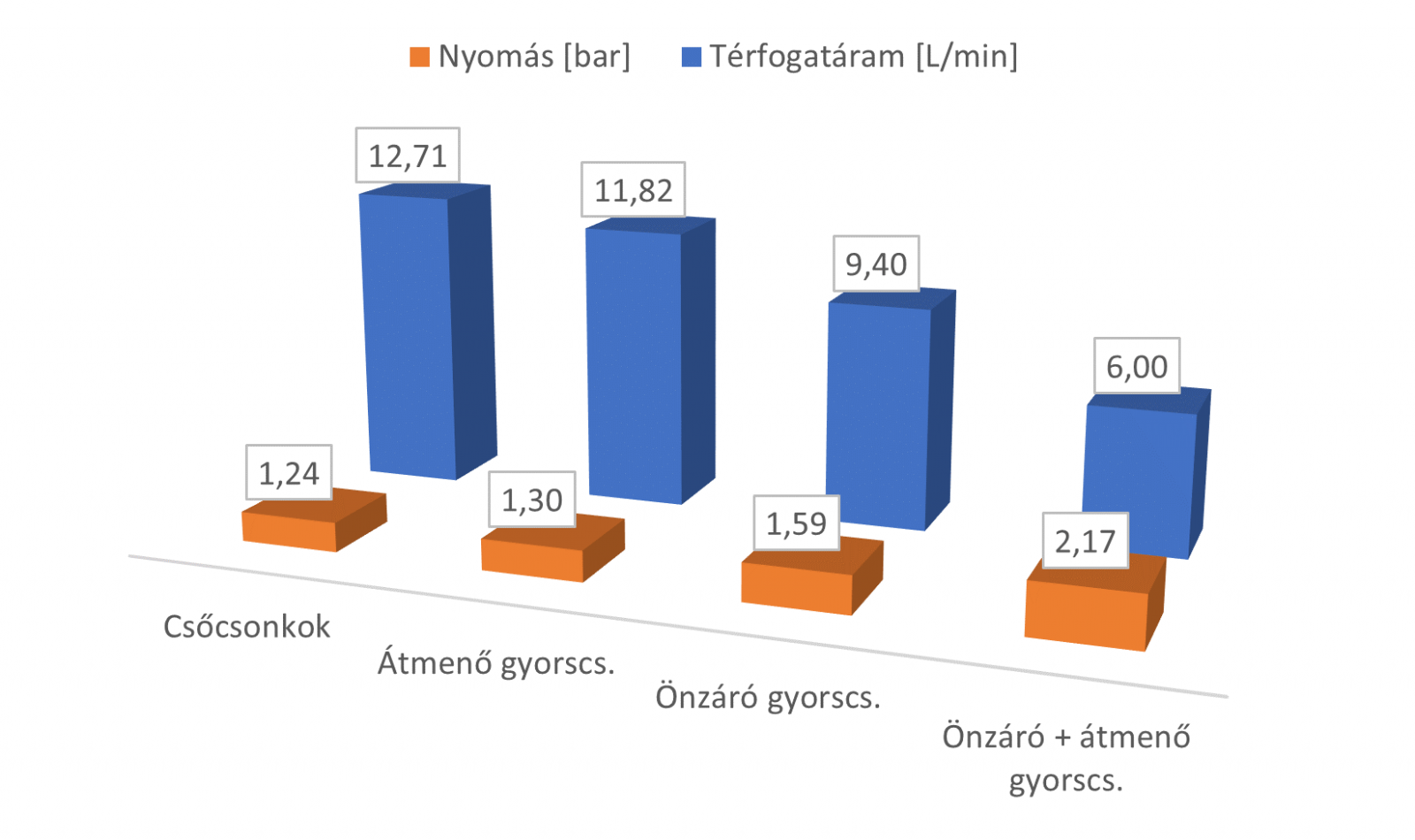

4. táblázat. A 9 mm-es szerelvények esetén mért eredmények

|

Eset |

Térfogatáram |

Térfogatáram |

Nyomás |

Nyomás |

|

Csőcsonkok |

12,71 |

100% |

1,24 |

100% |

|

Átmenő gyorscsatlakozó |

11,82 |

93% |

1,30 |

105% |

|

Önzáró gyorscsatlakozó. |

9,40 |

74% |

1,59 |

128% |

|

Önzáró + átmenő |

6,00 |

47% |

2,17 |

175% |

|

Az eredmények szórása 0,02 bar és 0,1 l/min volt. |

||||

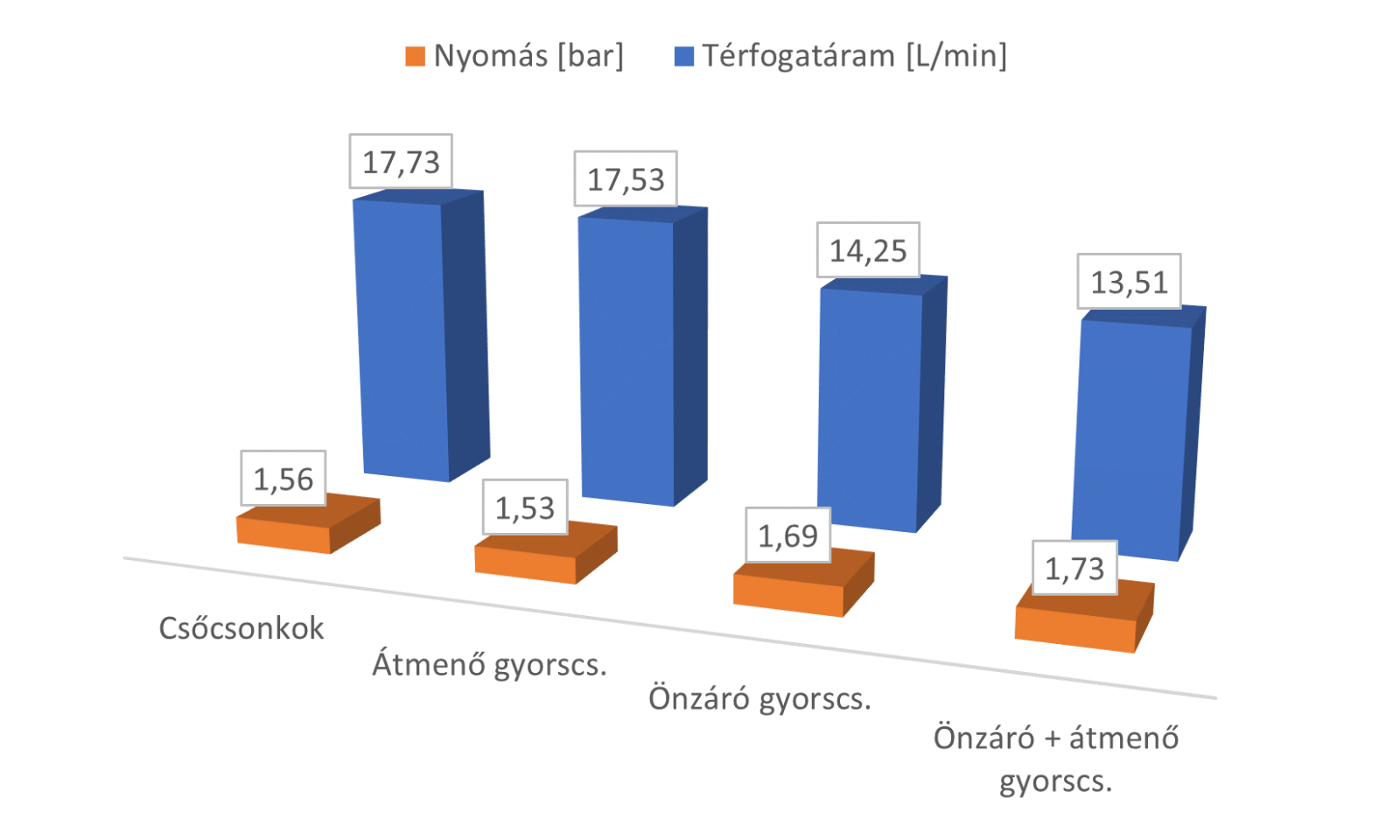

A 13 mm-es tömlő esetében, gyorscsatlakozók használata nélkül az átfolyás értéke 17,73 l/perc. A 13 mm-es szerelvényeknél az átmenő gyorscsatlakozók használata minimálisan csökkentette az elérhető átfolyást, a nyomás értéke a szórásmezőn belül változott. Az önzáró gyorscsatlakozó alkalmazása nagyon egyszerűvé teszi a nem használt vízkörök automata elzárását és a szivárgás megakadályozását, azonban az átfolyást 20%-kal csökkenti (4. ábra). Ha egy hibás csatlakoztatás történik (önzáró és nem önzáró felek) akkor az elérhető átfolyás értéke tovább csökken, akár az eredeti gyorscsatlakozók nélküli értékkel összehasonlítva, annak 76%-ra.

3. ábra. A 9 mm-es szerelvények összehasonlítása

A kisebb átmérőjű szerelvények (9 mm) használatával a gyorscsatlakozók áramlást korlátozó hatása sokkal jelentősebb, mint a 13 mm-es szerelvények esetén (3. ábra). Az önzáró gyorscsatlakozók használatával a mérhető különbség a 13 mm-es csöveknél 20%, a 9 mm-es szerelvényeknél már 26%. A hibás csatlakoztatás (önzáró + átmenő) esetében akár 50%-kal kisebb átfolyást is jelenthet 9 mm-es rendszerben, amely akár 75%-os nyomás változás okoz.

5. táblázat. A 13 mm-es szerelvények esetén mért eredmények

|

Eset |

Térfogatáram |

Térfogatáram |

Nyomás |

Nyomás |

|

Csőcsonkok |

17,73 |

100% |

1,56 |

100% |

|

Átmenő gyorscs. |

17,53 |

99% |

1,53 |

98% |

|

Önzáró gyorscs. |

14,25 |

80% |

1,69 |

108% |

|

Önzáró + átmenő |

13,51 |

76% |

1,73 |

110% |

|

Az eredmények szórása 0,02 bar és 0,1 l/min volt. |

||||

Mérettől függetlenül legkevésbé az átmenő gyorscsatlakozók használata csökkentette az átfolyás mértékét, míg a legnagyobb hatással, a rosszul használt csatlakozók voltak a rendszere. Fontos megemlíteni, hogy 9 mm-es szerelvények használatával egy rosszul csatlakoztatott szerelvény akár a teljes térfogatáramot a felére tudja csökkenteni.

4. ábra. A 13 mm-es szerelvények összehasonlítása

Összefoglalás

Az eredményeket összefoglalva két azonos típusú temperáló közel sem képes azonos vízszállításra és hőmérséklet szabályozásra, ami egy technológia teljes megváltozását okozhatja. A megfelelő térfogatáram eléréséhez, elengedhetetlen a helyes átmérőjű cső kiválasztása. A 13 mm-es és a 9 mm-es csövek használatával a mért átfolyás értékek között közel 40%-os különbség lépett fel.

A keresztmetszet mellett fontos, hogy a csöveket megfelelő szerelvényekkel lássuk el, mivel azok jelentős hatással vannak az átfolyás elérhető értékére. Önzáró szerelvényekkel mindkét átmérő esetén 3 l/perces átfolyás csökkenés volt megfigyelhető. Ezen csökkenés a 13 mm-es szerelvények esetén 20%-ot jelent, míg a 9mm-es rendszerben már 26%-os csökkenést okozott a mért átfolyásban.

A temperálás összetettségét szemléltetve, nem elég ha mindenből az ideálist választjuk, de azt megfelelően is kell használni. Helytelen csatlakoztatás esetén (önzáró + átmenő) jelentős veszteségek lépnek fel, ami adott esetben akár 50%-nál nagyobb térfogatáram csökkenést is okozhat. A termelés indításakor a gépbeállítók ideje és figyelme limitált, a temperálási hibák csak korlátozottan vehetők észre a gyártás indítását megelőzően. A Cavity Eye átfolyásmérő rendszere azonnal képes detektálni az eltéréseket, ezzel megakadályozva a gyártás nem megfelelő indítását vagy akár selejtes termékek előállítását.

Csipke Csaba

Cavity Eye Hungary Kft - Projektmérnök