Miért fontos az ideális mérési pozíció kiválasztása?

-

Cégbemutatás

Ügyfelünk egy Japán központú energia szektorban és autóiparban tevékenykedő globális vállalat, amely több mint 75 éves múltra tekint vissza. Profiljába tartozik elektronikai csatlakozók, kábelek, áramelosztó és vezérlő termékek, kijelzők és érzékelők gyártása. Világszerte 45 országban van jelen, 140 vállalatánál több mint 240.000 embert foglalkoztat.

A bemutatásra kerülő projekt a portugáliai leányvállalatánál valósult meg, melynek fő profilja elektronikai csatlakozók gyártása autóipari szereplők számára. A cég körülbelül 200 fröccsöntő géppel rendelkezik Európában és hozzávetőlegesen 500 millió terméket gyártanak évente.

Együttműködésünket megelőzően nem használtak aktívan nyomásmérési rendszert a fröccsöntési folyamat felügyeletére. Cégünktől ennek megvalósítására és a folyamataik fejlesztésére, jobbá tételére vártak megoldást.

-

Cél

Ügyfelünk fő célja a gyártás során keletkező nehézségek és hibák felderítése, elhárítása és a folyamatok javítása volt. Tipikusan a rövid lövéses darabok miatt bekövetkező reklamációk számának csökkentése volt az egyik fő mérföldkő, amely minden fröccsöntött termék gyártásánál előfordulhat és a reklamációk fő okozója. A fröccsöntési folyamat hatékonyság növelésének egyik kulcsa és egyben legszembetűnőbb eredménye ezen hibák megszüntetése.

A havonta felmerülő minőségi problémákra a kézi válogatás drága és nem hatékony megoldásnak bizonyult a termékek nagy száma miatt.

Felismerték, hogy olyan szervezetszintű és folyamatbeli változások meghozatalára van szükség, ami segít nekik az eredményességük, kihozataluk fejlesztésében.

-

Kihívás

Ezen célok elérésének érdekében meg kellett határoznunk, hogy az ügyfél öt legproblémásabb szerszáma közül melyik az, ahol a gyártás során a legtöbb veszteség lép fel, illetve nehézséget okozza, ebbe integráltuk a nyomásmérő rendszerünket. A legelső lépés a gyártási vesztégek azonosítása, illetve a kategóriák meghatározása volt:

- Változó ciklusidő

- Betéttörés javítás költsége

- Vevői reklamációs költség

- Forrócsatorna balansz optimalizálás ideje

- Utónyomás fázis optimalizálása

- Kézi válogatás költsége

- Napi szintű technológia változtatás

A kiválasztott szerszámmal egy 4 pólusú csatlakozót gyártanak 16 fészekkel nagyságrendileg havi 150.000-es ciklusszám mellett. A formaüreg több helyen osztott, rengeteg betéttel rendelkezett, így a megfelelő mérési pozíció kiválasztása érdekében úgy terveztük át a szerszám egyes részeit, hogy különböző helyeken is mérni lehessen a nyomást a formaüregben. A célunk az volt, hogy egy szenzort több mérési pozícióba is be lehessen tenni és a próbák során kiválasztani a legalkalmasabbat a feladatra. A méréshez a szerszámban meglévő kilökőket használtuk fel.

1. ábra Hiányos (bal) és megfelelő termék (jobb) képe

-

Megoldás

A kiválasztott szerszám minden fészkébe egy szenzort telepítettünk, azonban az egyes fészkekhez univerzális szenzorzsebet alakítottunk ki. A szenzort könnyen különböző pozíciókba lehetett mozgatni a felfogó lapban, és ezáltal ugyanaz a szenzor több kilökővel is használható, azaz a mérési pozíció a szabadon változtatható a próbák során.

A jól megválasztott mérési pozíció egy sok betéttel rendelkező szerszám esetén különösen fontos hiszen, a levegő és az ömledékből kiváló lerakódások (gőzök, gázok) a levegőztető betéteken távoznak, vagy a betétek illesztési hézagain. Amennyiben a folyási út legvégén lévő kilökőt választjuk a méréshez, a kilökő és a betét közötti résen távozó gázok korlátozhatják a kilökő szabad mozgását. A másik jelenség a sok betéttel rendelkező szerszámoknál a záróerő és a betétek mikromozgása. Sok esetben előfordul, hogy zárást követően a betétek megfeszítik, gátolják a kilökő szabad mozgását. Különösen az átzáró betétek közelében lévő kilökők jelentenek veszélyt. Ebben az esetben a kilökő / betétek újraillesztése, másik mérési pozíció jelenthet megoldást. Amennyiben a kilökő szorul és a mérés nem megfelelő, a nyomásgörbéken a jelenség egyszerűen azonosítható gyártás közben és azt megelőzően a szerszámüzemben is.

2. ábra Mérési pozíciók (bal) és a felfogólap kialakítás (jobb)

A 2. ábrán szemléltetett 4 lehetséges mérési pozíció közül kiválasztottuk a pirossal jelöltet, ahova beépítettük a szenzort, ezt követően pedig telepítettük a gépre a mérőrendszert. A szerszámpróba során ellenőriztük, hogy a kilökő és a transzfer csapok megfelelően működnek-e, illetve a fészeknyomás mérés megfelelően működik-e.

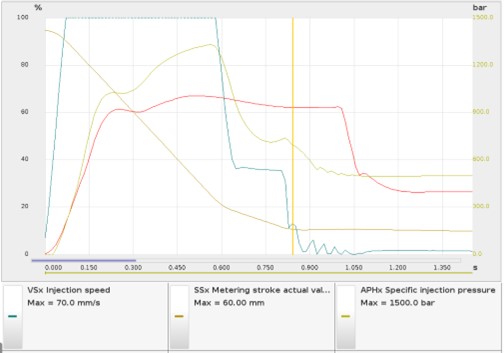

A megoldási folyamat következő eleme a technológia optimalizáció volt, melyet a következő lépéseket végrehajtva végeztünk:

1. Az ügyfél által legutoljára jóváhagyott paraméterekkel indítottuk el a termelést, hogy rendelkezésünkre álljanak a viszonyítási alapként szolgáló adatok

2. Utónyomás nélkül, optimalizáltuk a kitöltési sebességet a termék vizuális ellenőrzése mellett

3. Az új fröccsöntési profil segítségével beállítottuk a forrócsatorna balanszot

4. Kétlépcsős kitöltési folyamatot állítottunk be, melynek eredményeképpen az átkapcsolási nyomás és az utónyomás nagysága közel azonos

5. Optimalizáltuk az utónyomást és utónyomási időt

6. Beállítottuk a folyamatablakot és ellenőriztük a jó-rossz darab válogatás működését

A kétlépcsős kitöltési folyamat egy nagy sebességű, gyors kitöltésből (90%) és lassabb sebességű, kontrollált nyomásfelépítési szakaszból áll. Előnye, hogy a fröccsöntő gép a folyamatot az anyagtulajdonságok változásától függetlenül, jól szabályozott módon hajtja végre.

3. ábra Kétlépcsős kitöltési folyamat

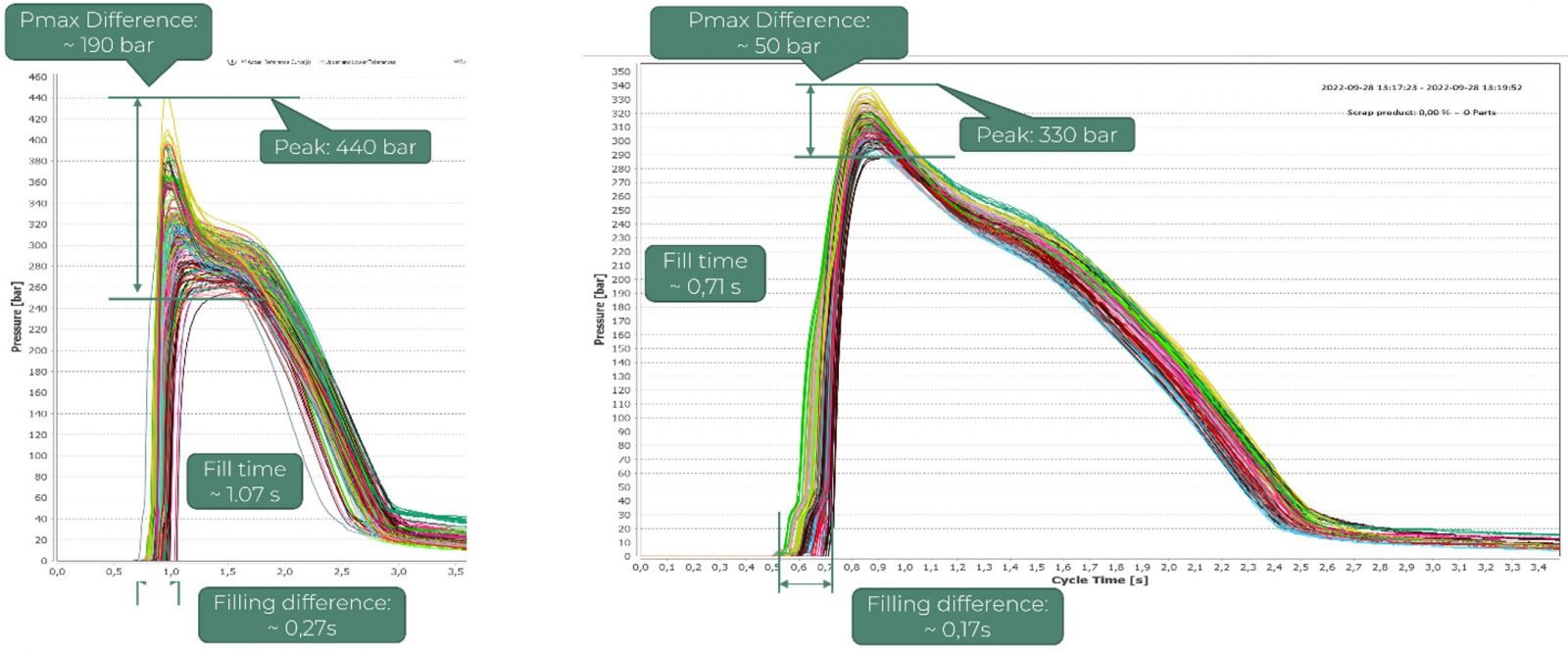

Az optimalizálás során az eredeti beállításhoz képest (piros nyomásgörbe) felgyorsítottuk a kitöltési sebességet és egy lépcsőben az ötödére lassítottuk a fröccsöntés sebességét a termék 90%-os töltöttségének pillanatában. Ennek köszönhetően az átkapcsoláskor mérhető nyomás és az utónyomás között mindössze 100 bar különbség alakult ki a korábbi 500 bar helyett. Ez stabilabb folyamatot eredményez, illetve elkerülhető a csigavisszarúgás jelensége.

4. ábra Nyomásgörbék a technologizálás előtt (bal) és után (jobb)

-

Eredmény

A Cavity Eye rendszernek köszönhetően sikeresen beállítottuk a fészekbalanszot, és a lehető legkisebb a nyomásszórás a fészkek között. Megvalósult a jó és rossz darab automatikus válogatása, melynek eredményeképpen azóta nem érkezett vevői reklamáció. Ezen felül rendszer segítségével kimutattuk a forrócsatorna és a gátak közötti különbségeket, optimalizáltuk az utónyomást és utónyomási időt.

A rendszer beruházási költségének megtérülése kevesebb mint egy hónapnak tekinthető, a javulás számos területen észrevehető. Legnagyobb arányú megtakarítást a kézi válogatás és reklamációk sokezer eurós havi költsége teszi ki. A betéttörések számának drasztikus csökkenése mind a közvetlen és közvetve megjelenő költségek csökkenésénél megjelenik. A ciklusidők 5 másodperccel való csökkentése havi 100 munkaóra megtérülést jelent, a forrócsatorna és utónyomás optimalizáció időszükségletének csökkentése szintén jelentősen javította a hatékonyságot.

Egy fröccsöntő cég fejlődni szeretett volna, problémái, nehézségei voltak, és mi voltunk a megoldás arra, hogy felderítsük a szerszámoldali problémákat és megoldást adjunk nekik arra, hogy a rossz termékek ne kerüljenek be a jók közé.