Viszkozitásmérés a gyakorlatban - 2. rész

2021.04.| 8 perc

Szerző: Horváth Szabolcs

A mérés célja:

Megismertetni a gépbeállítókat és a technológusokat egy egyszerű módszerrel, amivel képesek az anyag viszkozitásának meghatározására hőmérséklet és sebesség függvényében a fröccsöntő gép segítségével.

Bevezetés

A viszkozitásmérésről szóló blogcikk első részében a mérés elméleti hátterét mutattuk be (amelyet itt olvashat). A második részben a mérés elvégzésének menetét osztjuk meg Önnel.

Mérés elvégzése

A kezdés előtt biztosítjuk a szárított alapanyagot és a megfelelő fúvókát. Ellenőrizzük a gyártáshoz előírt hengerhőmérsékletet és adagolási utat, azonban érdemesebb nagyobb adagot venni (3-4 D). A mérés alapja, hogy a fröccs-egységgel a hátsó helyzetbe állunk és a szabadba fröccsöntjük az ömledéket különböző fröccssebességgel, akár több anyaghőmérsékleten. Regisztráljuk a beállított sebességet cm3/s-ban és figyeljük az kifröccsöntéshez szükséges nyomást. Egyes géptípusokon automata üzemben is lehetséges ezt a kijáratási funkciót használni és a gép rögzíti a maximális nyomást. Más gépeken a vezérlésről kell leolvasnunk az átfröccsöntés során felépülő nyomást (pillanatnyi), ami nehezíti a mérést. Fontos továbbá, hogy a kézi / automata kifröccsöntéshez tartozó nyomáskorlátot növeljük meg legalább 1000 bar nagyságra. Ha a mért nyomás eléri a nyomáshatár 70%-át, akkor növeljük tovább, hogy ne befolyásolja a csiga mozgási sebességét és ezáltal a mérést.

Bemenő paraméterek meghatározása, rögzítése

A mérés azonosítása érdekében célszerű rögzíteni az alábbi alapvető adatokat:

- Fröccsöntőgép azonosító, típus;

- Alapanyag típus, szárítási idő;

- Fröccshenger átmérő;

- Adagnagyság

A méréshez szükséges változtatható, bemenő paramétereket az 1. táblázat foglalja össze. A különböző beállítási lehetőségek meghatározásához használjuk az alapanyag adatlapjának ajánlásait (hengerhőmérséklet) illetve a gyakorlatban használt fröccsöntési sebességeket kiindulásnak. A fröccsöntési sebesség változtatása gyorsan elvégezhető, így célszerű használni 3-8 beállítást a gép maximális fröccssebességének 10-80%-a között. Fontos a maximális adagnagyság ismerete a maximális sebesség meghatározásánál. A következő általános képlet használható:

1. táblázat. Méréshez használt bemenő adatok (példa)

|

Fúvóka geometria |

Hengerhőmérséklet |

Fröccssebesség (maximális sebesség %-a) |

|||

|

Hossz |

Rádiusz |

Fúvóka |

Henger 2 |

Henger 1 |

10, 20, 40, 60, 70, 80 % (figyelembe véve az adagnagyságot) |

|

4, 8, 16 mm |

1.25 mm |

-10 °C, Eredeti profil, +10 °C |

|||

A sebességek meghatározásánál figyelembe kell venni a gépképességet és a leolvasáshoz rendelkezésre álló időt. Ha például egy beállított sebességet a fröccsöntő gép nem képes tartani vagy nincs elegendő idő a biztos leolvasáshoz, csökkentsük a sebességet. A beállított és a megvalósított fröccsöntési sebességet a csiga mozgásának idő szerinti első deriváltjából kaphatjuk meg, melyet a fröccsönöntő gépek képesek vizuálisan megjeleníteni (pl.: Micrograph).

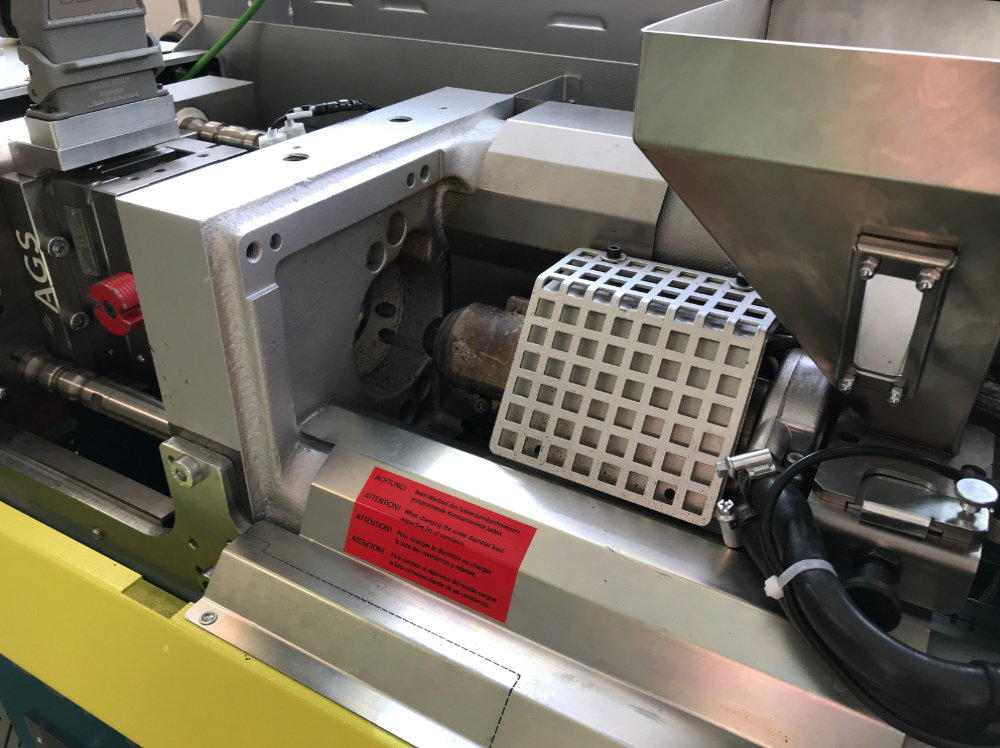

3. ábra. Méréshez használt fröccsöntő gép

Kimenő paraméterek rögzítése

A méréshez feladagolunk a fröccsöntő géppel (torlónyomást nullára csökkentve) legalább 3-4D pozícióba, majd kézi üzemmódban leolvassuk a mérhető nyomást. A kifröccsöntés közben egy középérték leolvasása a cél (2. ábra), amelyet az állandósult szakaszban célszerű leolvasni. A fröccsöntési sebesség növekedésével a leolvasási pontosság csökkenni fog.

4. ábra. Kifröccsöntéshez szükséges nyomás az idő függvényében

A mi esetünkben a mérés alapadatai

- Mérést végző személy: Kiss Ádám

- Dátum: 2020.10.28

- Fröccsöntőgép azonosító: CEHU1-BOYXS-10T

- Alapanyag azonosító, szárítás: PA66 – 70G30HSL NC010, 4 óra, 80°C

- Fröccshenger átmérő: D14 mm

- Adagnagyság: 6 cm3

A méréshez használt bemeneti adatok

A mi fröccsöntő gépünk esetén a maximális adagnagyság 6 cm3, tehát a fenti képletet felhasználva (4) a maximális fröccsöntési sebesség 12 cm3/s értékre adódott. Ez a tapasztalati érték segít abban, hogy az eredmények egyszerűen leolvashatóak legyenek.

|

Fúvóka geometria |

Hengerhőmérséklet |

Fröccssebesség |

||||

|

Hossz |

Rádiusz |

Fúvóka |

Henger 1 |

Garat |

1 cm3/s |

|

|

4 mm |

1.25 mm |

275 |

275 |

40 |

2 cm3/s |

|

|

8 mm |

1.25 mm |

285 |

285 |

40 |

5 cm3/s |

|

|

16 mm |

1.25 mm |

295 |

295 |

40 |

8 cm3/s |

|

|

|

|

|

|

|

10 cm3/s |

|

Mért adatok kiértékelése

A következő fejezetben a kapott eredményeket a fröccsöntési sebesség függvényében mutatjuk be és két paramétert vizsgálunk, az alapanyag hőmérséklet és a fúvóka hosszának hatását. Mindkét paraméter jelentős hatást gyakorol a fröccsöntési folyamatra és fontos, hogy tisztában legyünk ezekkel.

Anyaghőmérséklet változtatásának hatása a viszkozitásra

A mért eredményeket táblázatos formátumban célszerű összesíteni a fröccsöntési sebesség függvényében. A mérést 3 különböző fúvóka geometriával (hossz) is elvégeztük, ezért az adatokat külön táblázatokban mutatjuk be.

2. táblázat. Átfröccsöntéshez szükséges nyomás a fröccsöntési sebesség és a hőmérséklet függvényében, 4 mm hosszú fúvókával

|

Vfrcs |

275°C anyag |

285°C anyag |

295°C anyag |

|

1 |

212,00 |

200,00 |

160,00 |

|

2 |

250,00 |

230,00 |

205,00 |

|

5 |

295,00 |

275,00 |

240,00 |

|

8 |

330,00 |

315,00 |

260,00 |

|

10 |

390,00 |

340,00 |

280,00 |

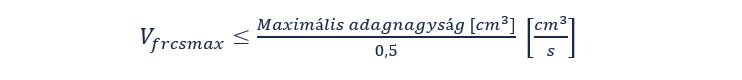

Első lépésként a mért értékekből elkészíthetjük a fröccsöntési sebesség – átfröccsöntéshez szükséges nyomás grafikonját.

5. ábra. Átfröccsöntéshez szükséges nyomás a fröccsöntési sebesség függvényében, PA66 anyag, 4 mm hosszú fúvókával

Az átfröccsöntéshez szükséges nyomás a fröccsöntési sebesség növelésével nő, azonban a nyomás növekedés mértéke folyamatosan csökken. 5 cm3/s fröccssebesség mellett, 250 bar nyomásra van szükség, a sebességet növelve, 20 cm3/s sebesség mellett pedig 550 bar nyomás szükséges a kifröccsöntéshez. Tehát a sebességet négyszeresére növelve a szükséges nyomás mindössze a duplájára nőtt, ami a műanyagok pszeudoplasztikus viselkedésével magyarázható.

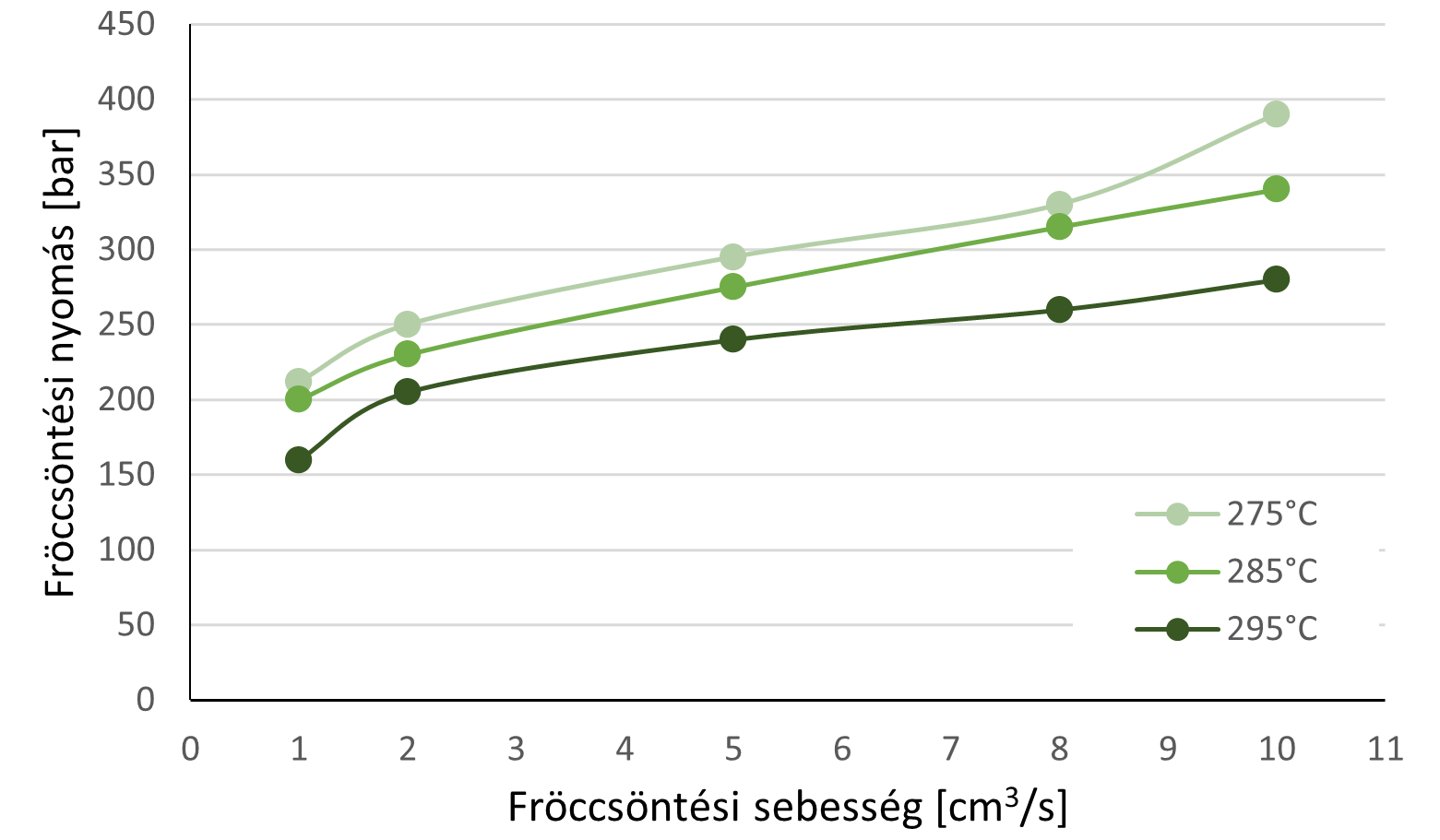

A gyakorlatban használatos a nyomás és a sebesség hányadosának ábrázolása a sebesség függvényében, amely megmutatja az anyag nyírási érzékenységét. Minél jobban lecsökken a viszkozitás a sebesség növelésével, annál jobban lecsökken a nyomás/sebesség hányadosunk (6. ábra)

6. ábra. Átfröccsöntési nyomás és sebesség hányadosa a fröccsöntési sebesség függvényében, PA66 anyag, 4 mm fúvóka

A mért nyomás adatokat és a fúvóka geometria adatait felhasználva kiszámolhatjuk a látszólagos nyírási sebességet, látszólagos nyírási feszültséget és a látszólagos viszkozitást. A folyásgörbe megmutatja az nyírási sebesség függvényében a kialakult nyírási feszültséget. Az eredményekre hatványtörvényt követő egyenest illesztve megkaphatjuk az anyag nyírási érzékenységi kitevőjét. A gyakorlatban célszerű a formaüreget a lehető legrövidebb idő alatt, tehát a legnagyobb fröccsöntési sebességgel kitölteni, amely még lehetséges (gép, anyag, termékminőség). A nagyobb fröccsöntési sebesség lecsökkent viszkozitást fog eredményezni. A gyors sebesség miatt a szerszám és a befröccsöntött anyag közötti hőcsere kisebb, ezáltal a kitöltési folyamat során a szerszámban uralkodó nyomás csökkenthető. A kis falvastagságú betéttel rendelkező szerszámok esetén a betéttörések száma, illetve a szerszám élettartama javítható.

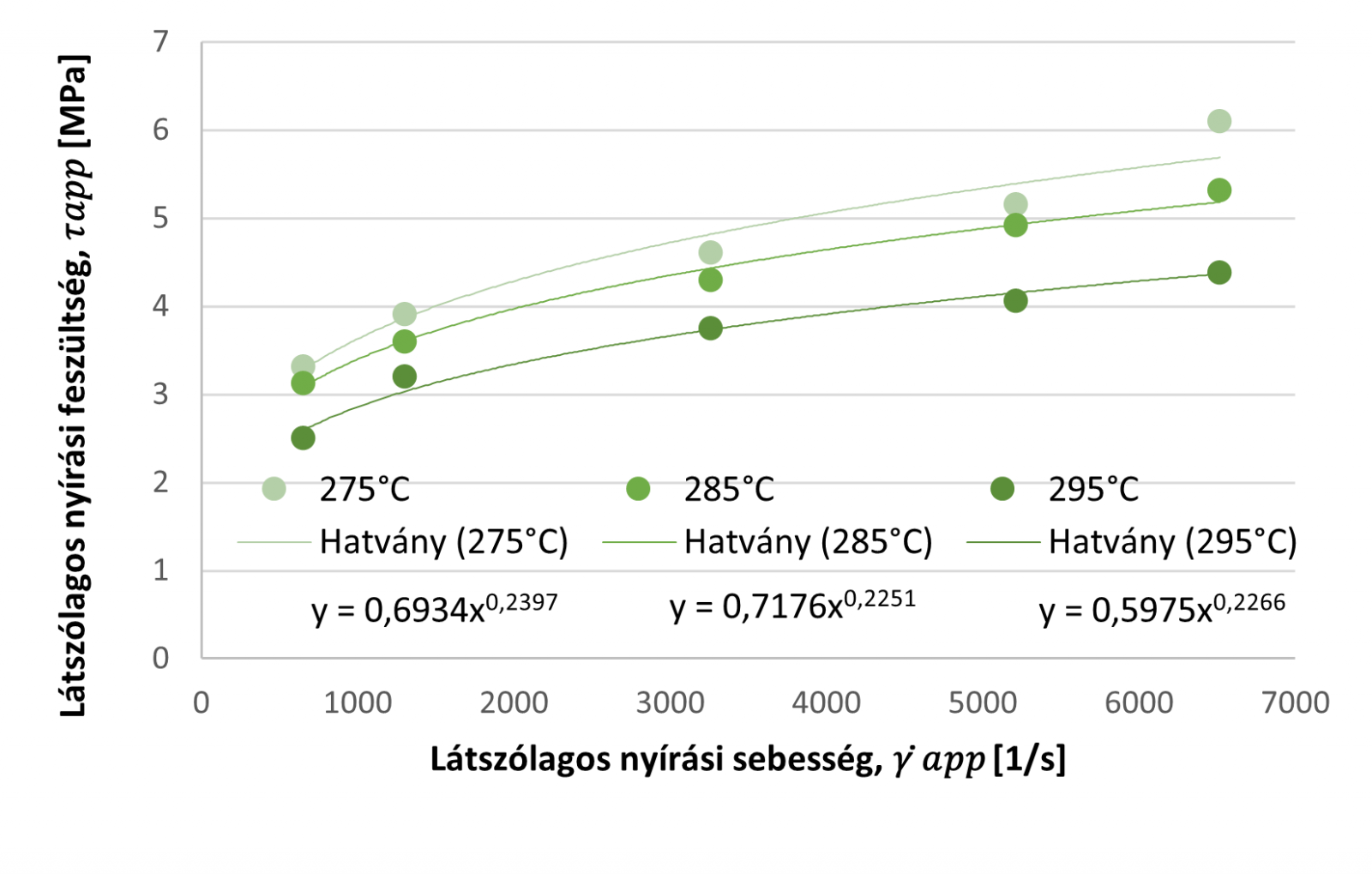

7. ábra. Látszólagos nyírási feszültség a látszólagos nyírási sebesség függvényében, PA66 anyag, 4 mm fúvóka

A nyírási érzékenységi tényező értéke 275 °C anyaghőmérséklet mellett n=0,24-re adódott, amely jó egyezést mutat az irodalomban található értékekkel. Tehát a fröccsöntési sebesség növelése ezen anyagnál jelentősen csökkenti a viszkozitást. Amennyiben ez az érték 1-hez közeli, abban az esetben a fröccsöntési sebeséggel növelésével nem csökken a viszkozitás. Az anyaghőmérséklet 295°C-ra növelésével a nyírási érzékenységi tényező értéke n=0,227-re változott. Ezért kijelenthető, hogy ezen anyag az alapanyag hőmérsékletének növelésével nyírási sebességre érzékenyebbé válik minimális mértékben. Magasabb hőmérsékleten jobban csökken a viszkozitása a fröccssebesség növelésével mint alacsonyabb hőmérsékleten.

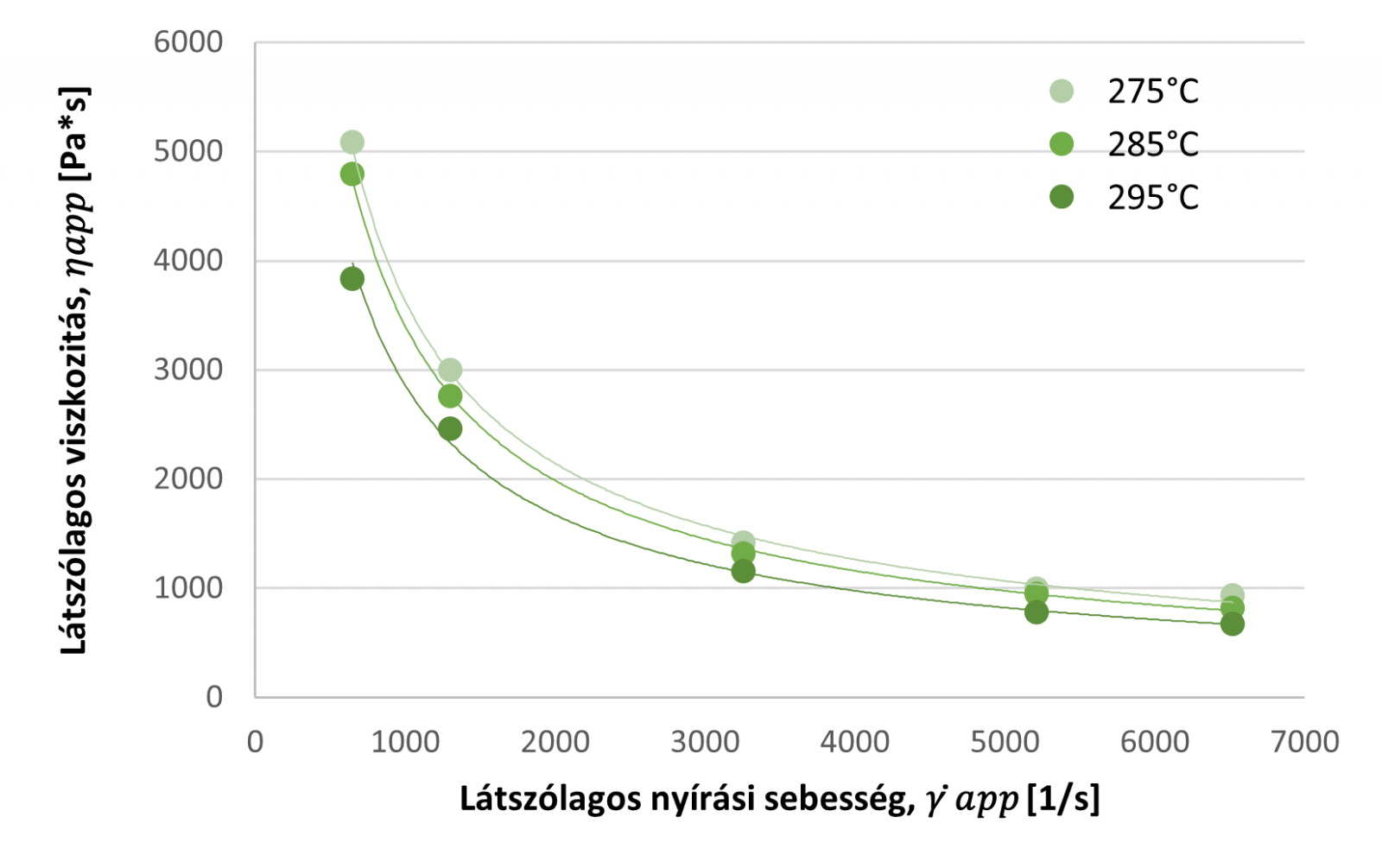

8. ábra. Látszólagos viszkozitás a látszólagos nyírási sebesség függvényében, PA66 anyag, 4 mm fúvóka

A viszkozitásgörbe alapján két dolgot érdemes figyelembe vennünk. A fröccsöntési folyamat stabilitását és a lecsökkent viszkozitás előnyös hatásait. Azt a fröccsöntési sebességet célszerű beállítani, ahol a viszkozitás a minimális értéket veszi fel, azonban a fröccsöntő gép még stabilan képes ismételni a folyamatot. Amennyiben a fröccsöntési sebesség magas, akkor a viszkozitás megváltozása esetén a nyomás mérhető nyomásnövekedés / csökkenés kisebb lesz, mintha kisebb lenne a fröccsöntési sebességem. Konkrét példán szemléltetve, amennyiben a látszólagos deformáció sebesség 1300 1/s (2 cm3/s) és ± 100 1/s-nál a viszkozitás lehetséges változása ~500 Pa*s körüli tartományba tehető. Ha dupla ekkora sebességgel fröccsöntök, abban az esetben ugyanezen változás már csak ~200 Pa*s szélességű tartományban való változást eredményez. Tehát a gyorsabb sebesség segíthet a folyamat stabilitásának a növelésében.