Análisis del moldeo por inyección de una pieza de espesor reducido

16.03.2021| 10 min

Por Szabolcs Horváth

Introducción

La cantidad de productos fabricados en plástico está aumentando día a día, y por medio del desarrollo de polímeros técnicos ha sido posible reemplazar algunos productos metálicos y no poliméricos en general. Por el momento, la industria del automóvil cuenta con el peso más importante en el mercado, incrementado con la aparición de los vehículos eléctricos. En los últimos 50 años, la presencia del producto polimérico empleado en vehículos, se ha incrementado en torno al 10-15%, de modo que un coche moderno contiene más de 400 kg de material con base polimérica. La mayoría son piezas moldeadas por inyección, y con el fin de asegurar una mayor calidad, son necesarias nuevas soluciones técnicas en el control de procesos y en la producción. Con las máquinas actuales de moldeo por inyección electrónicas, la capacidad del proceso y la eficiencia en la producción pueden incrementarse significativamente con respecto a las inyectoras hidráulicas más antiguas. Mantener un coste de producción reducido y un consumo de material respetuoso con el medio ambiente, require reducir el peso del producto y el uso de materiales reciclables. La productividad puede incrementarse con moldes multi cavidad, y sistemas hot runner. Para cumplir con los más restrictivos requerimientos mecánicos, es necesario emplear materiales con una gran cantidad de aditivos (retardadores de llama, amplificadores,…), especialmente en el caso de pequeñas piezas de precision con paredes de espesor reducido (por debajo de 1-2 mm). Por lo tanto, la complejidad del proceso de moldeo por inyección, se incrementa considerablemente. Se ha vuelto cada vez más complicado determinar, configurar y mantener la tecnología de moldeo por inyección, ya que la máquina inyección no es capaz de monitorizar todas las diferencias entre cavidades, lo cual puede conducir a una dispersion en las propiedades mecánicas. [2-3,5,8].

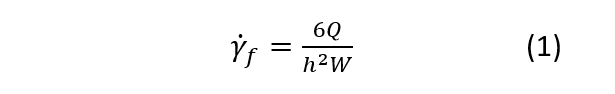

En el proceso de moldeo por inyección, uno de los factores relevantes es el espesor de las paredes, así como la longitud del recorrido del material. Una reducción del espesor de la pared incrementa la presión de llenado requerida. En el caso de piezas con un largo recorrido del material, la presión se incrementa considerablemente, mostrando incluso un comportamiento exponencial [9]. Mientras se produce el flujo del material polimérico, tiene lugar la formación de una estructura de tipo laminar cuyo radio depende del espesor de la pared, velocidad del flujo y temperatura del molde (Figura 1). Conforme el material es introducido en la cavidad, el frente es forzado hacia la pared del molde, solidificándose automáticamente al entrar en contacto con esta, formándose de este modo una sección laminar orientada y de pequeña sección transversal. Conforme nos desplazamos hacia el interior de la sección transversal, se aprecia la formación de una capa de cortadura con gran orientación, en la cual las cadenas moleculares se establecen de acuerdo a la dirección del flujo. La causa de esta distribución es la diferencia de velocidades. La velocidad del flujo en la pared es cero, lo que lleva a unas fuerzas de cortadura significativas en esta capa. Esta distribución molecular proporciona propiedades mecánicas ventajosas si la dirección de la carga es paralela a la del flujo. Conforme nos separamos de la pared, la fuerza de cortadura se reduce hasta la línea central del flujo. La orientación no tiene habitualmente efecto alguno o tiene un efecto muy reducido en la línea central de la sección central de la pieza.

1. figura. Evolución del flujo y formación de capa “shell-core” [4]

Una reducción del espesor de la pared (1-2 mm) implica una reducción significativa del tamaño de la capa central, lo que puede provocar una variación en la distribución de las capas y en la orientación incluso en la sección completa de la pieza. Debido al espesor de pared reducido, el tiempo de llenado cobra una mayor importancia. Cuanto menor sea el tiempo de llenado menor será el enfriamiento que puede alcanzarse, por lo que la sección transversal del flujo mantiene el tamaño adecuado para el proceso de llenado. Siempre existe generación de calor en la capa de cortadura, la cual varia proporcionalmente con el incremento de la velocidad [4,5,6]. En el caso de paredes de espesor reducido, este efecto se aprecia de manera especial, pero tiene un efecto menor en las piezas con paredes más gruesas (<4-5 mm).

El proceso de moldeo por inyección puede dividirse en tres subprocesos basados en su comportamiento físico:

- flujo (llenado)

- compresión (presión aplicada) y

- eliminación de calor (enfriamiento)

El proceso del flujo se prolonga hasta que la cavidad del molde está llena al 100%, tras lo cual comienza compresión del material. La presión medida durante el flujo y la fuerza requerida para mantener la presión, se determinan a partir de la curva de viscosidad. Esto depende de las propiedades del material (temperatura, peso molecular), molde (geometría, temperatura) y tecnología (velocidad de deformación). Una vez el llenado se ha completado, comienza la compression y por lo tanto el comportamiento del material es determinado la curva pVT. La diferencia entre los picos de presión interna formados durante la compresión, puede determinarse en base a la relación de la capa solidificada entre el principio y el final del recorrido del material, así como a partir de la fuerza que mantiene el flujo [7,8].

El objetivo de esta serie de experimentos es analizar lo que ocurre durante el proceso de moldeo por inyección de piezas con pared de espesor reducido así como los cambios en el interior del molde. El enfoque principal será en la velocidad de inyección y en la temperatura del molde.

Materiales y equipos utilizados

Para la realización de las medidas, se ha utilizado Hostalen GC 7260 (MFR: 190 °C/ 2.16kg, 8.0 g/10 min), polietileno a 240°C de temperatura de cilindro. La temperatura del material se verificó con termopares, siendo de 237°C en modo cíclico. Las medidas se realizaron con una máquina Boy de moldeo por inyección hidráulica. La fuerza de cierre de la máquina es de 10t, con una dosis máxima de 6,2 cm3 y un diámetro de husillo de 14 mm. Para controlar la temperatura del molde, se empleó un control Witmann tempro basic C90. La temperatura, velodidad de flujo y presión del agua, fueron verificadas con nuestro propio sistema de medida de flujo de agua. La velocidad de flujo del molde es 5,2 l/min por cara, y la diferencia entre la temperatura configurada en el dispositivo de atemperamiento y la temperatura real es de 2,1°C.

Método experimental

Para llevar a cabo las medidas, se ha utilizado un molde de dos cavidades con insertos intercambiables. El espesor de la pared puede modificarse de un modo sencillo, entre 0,5 y 2 mm. Los sensores de presión Cavity Eye fueron instalados en el interior del molde. En total, hay 6 sensores en el molde, organizados en el canal de distribución (antes de la entrada, CSF, CSA), al comienzo del recorrido del material (a 7mm de la entrada, 1F, 2A) y al final del recorrido del material (a 7 mm del final, 1A, 2F).

2. figura. Molde con espesor de pared variable (izquierda) y la pieza (derecha) utilizada para los experimentos

Evaluación de resultados

Las medidas se llevaron a cabo con dos espesores de pared diferentes. Los parámetros modificados de la tecnología de moldeo por inyección, se resumen en la tabla 1. Las mediciones se efectuaron con ambos espesores de pared, pero solo se analizan con detalle los resultados correspondientes a la pared de 1 mm de espesor. Cuando se modificaron la velocidad de inyección y la temperatura del molde, el resto de parámetros tales como dosis, tiempo de ciclo o presión de mantenimiento, se mantuvieron constantes. El objetivo inicial de pico de presión se fijó entre 500 y 600 bar en base al sensor próximo a la entrada.

1. tabla. Plan de Medidas

|

Espesor de pared |

1 mm, 2 mm |

|

Velocidad de inyección |

120 mm/s, 60 mm/s, 30 mm/s, 15 mm/s, 12 mm/s |

|

Temperatura de molde |

30°, 90° |

|

Temperatura de material |

240° |

|

Presión de mantenimiento |

600 bar |

|

Duración de presión de mantenimiento |

3 s |

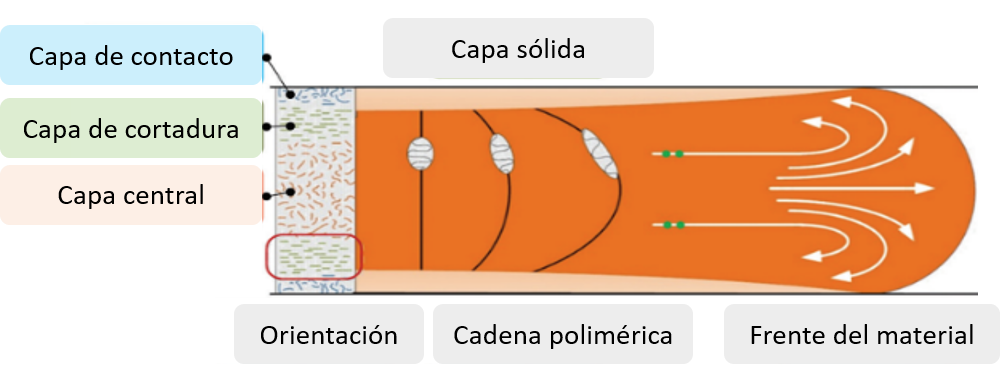

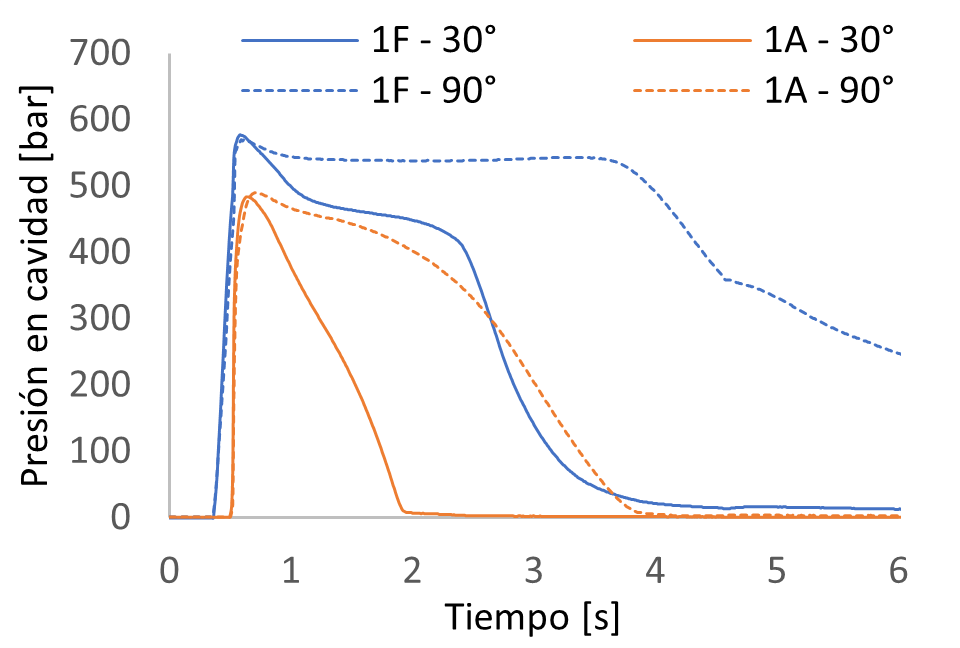

Una vez seleccionado el punto de conmutación correcto, pueden diferenciarse de un modo sencillo las cuatro fases del moldeo por inyección: llenado, compresión, mantenimiento y enfriamiento. Por lo tanto, a la hora de analizar las curvas de presión, se dividen los datos en dos: Valores medidos durante el llenado (flujo) y posterior (compresión, mantenimiento, enfriamiento) (figura 3). Pueden distinguirse variaciones importantes en la pendiente tanto al final de la fase de llenado como al principio de la compresión. En el instante de la compresión, el incremento de presión (pico) está directamente relacionado con las propiedades del material, y no con el tamaño de la capa interna (por ejemplo, compresibilidad, peso molecular).

3. figura. Presión interna en función del tiempo, sensores en la primera cavidad, antes de la entrada (CSF), en la cavidad cerca de la entrada (1F), y al final del recorrido del flujo (1A).

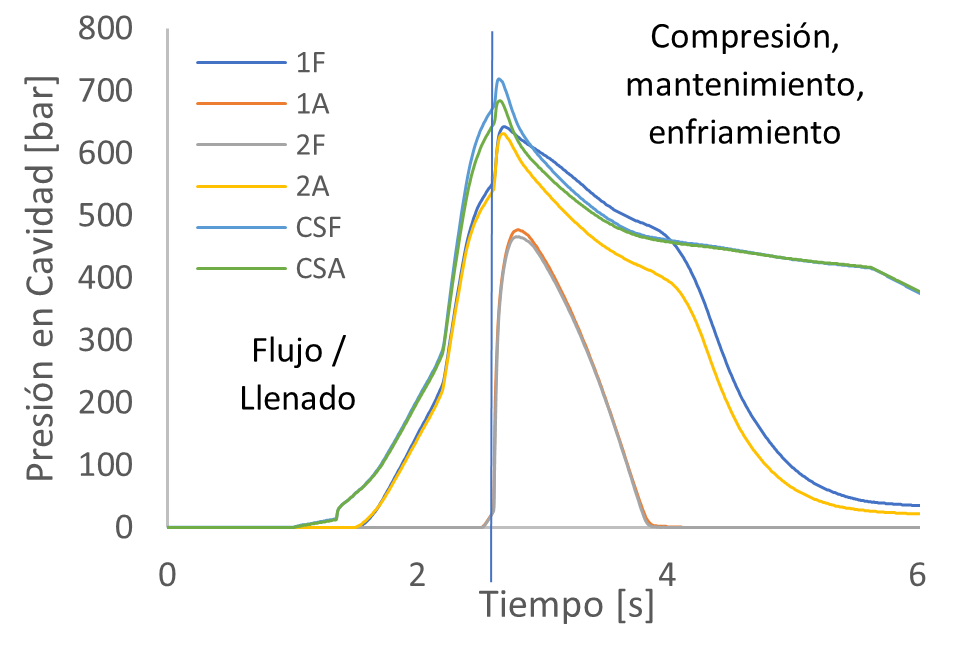

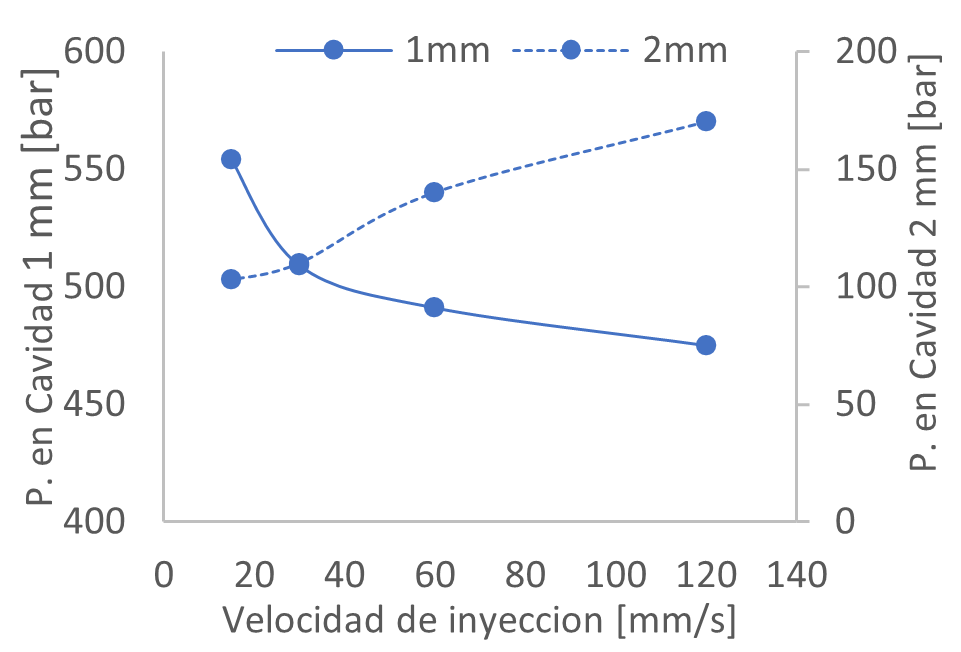

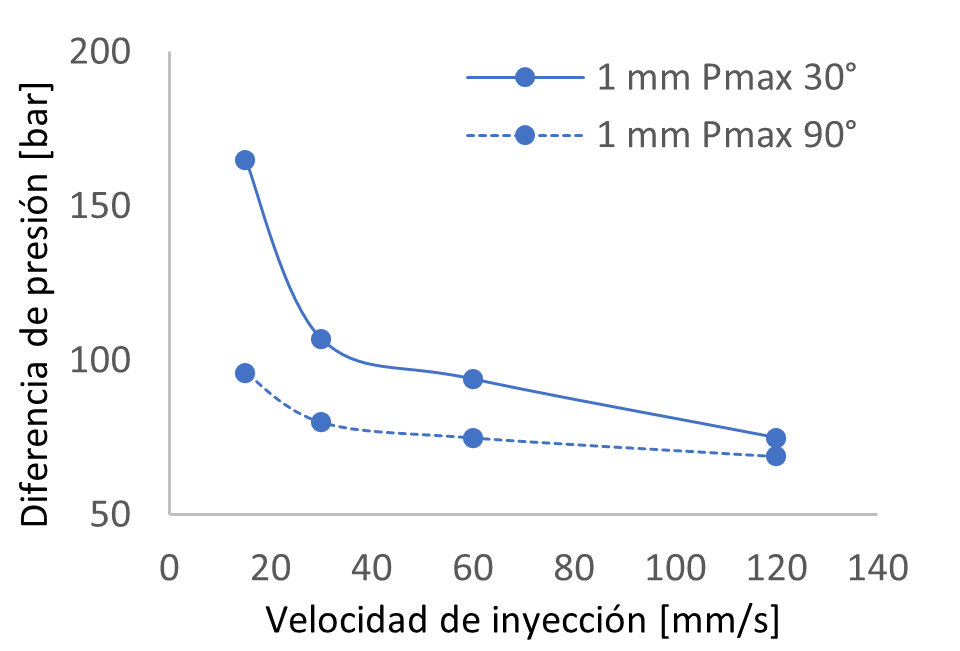

La tasa de incremento de presión en la fase de compresión varia en los diferentes puntos de la cavidad (principio y final del flujo del material). Una de las razones para esto es el espesor de la capa solidificada, lo cual se ha demostrado por medio de mediciones a diferentes velocidades de inyección. Al incrementarse la velocidad de inyección, la diferencia entre los valores de incremento de presión medidos (pico) tras el llenado, disminuye entre el principio y el final del recorrido. Por su parte, un incremento en la velocidad de inyección para espesores de pared reducidos (1mm) resulta en una disminución en la presión requerida para el llenado de la cavidad (figura 4).

4. figura. Curvas de presión en cavidad en función del tiempo de inyección, ordenadas 120mm/s. 60 mm/s, 30 mm/s, 15 mm/s y 12 mm/s. Marcado en azul el sensor al principio del recorrido del material, y en naranja el situado al final del recorrido.

Por otra parte, en la máquina de moldeo por inyección, el incremento de presión medido, no puede ser monitorizado con claridad cuando se produce un incremento en la velocidad de inyección, lo cual puede relacionarse con las propiedades flexibles del material y el lugar de la medida. Un incremento en la velocidad de inyección en caso de especímenes con espesores de pared de 2 mm, incrementa la presión de llenado. Al reducir de manera importante el espesor de la pared, este efecto se invierte, debido a que, por el reducido tiempo de inyección y por la reducida viscosidad del material, la cavidad es más “sencilla” de ser llenada (figura 5). La cavidad de moldes que producen piezas pequeñas, está frecuentemente comunicada y dividida. Unos insertos en molde menos robustos, sufren cargas menores, y por lo tanto menores deformaciones, conforme aumenta la velocidad de inyección, lo cual contribuye a incrementar la vida operativa y ayuda a evitar posibles roturas de insertos.

5. figura. Presión requerida para el llenado de la cavidad en función de la velocidad de inyección – sensor cerca de la entrada, especímenes con espesores de pared de 1 y 2 mm.

Una variación en el espesor de pared de 1 a 2 mm supone un pequeño incremento de la presión de llenado a 12 mm/s, mientras que se reduce a la mitad a una velocidad de inyección de 120 mm/s. Empleando un espesor de pared de 2 mm, la presión se incrementó de 100 a 175 bar, mientras que en el caso de 1 mm de espesor de pared, se redujo de 560 a 475 bar conforme aumentó la velocidad de inyección. Al incrementar el espesor de la pared, la deformación del material aumentó, por lo tanto la reducción esperada de presión cambia a la misma velocidad de llenado pero con espesor de pared variable. La formula general de la tasa de deformación aparente es:

donde Q [m3/s] es el volumen de material, h [m] es el espesor de pared y W [m] es la anchura. Las tasas de deformación obtenidas se resumen en la tabla 2.

2. tabla. Tasa de deformación en función del espesor de pared

|

Tasa de inyección [mm/s] |

Pared: 1 mm [1/s] |

Pared: 2 mm [1/s] |

|

12 |

2216 |

554 |

|

15 |

2770 |

692 |

|

30 |

5541 |

1385 |

|

60 |

11083 |

2770 |

|

120 |

22167 |

5541 |

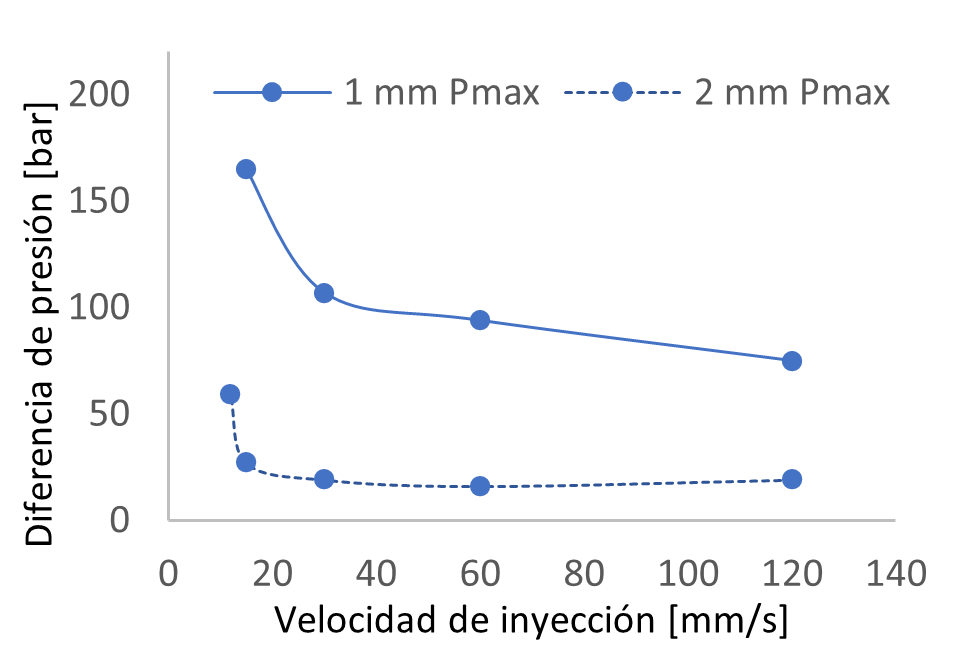

Se deduce que al duplicar el espesor de la pared, se produce un cambio en la velocidad del material. Para conseguir la misma velocidad con un espesor de pared de 2 mm, la velocidad debería incrementarse cuatro veces en comparación con el espesor de pared de 1 mm. Al incrementarse la velocidad de inyección, la diferencia de los picos de presión medibles entre las posiciones inicial y final de la cavidad, se reduce para ambos espesores de pared (figura 6). Las diferencias se redujeron de 165 a 78 bar para 1 mm de espesor de pared, y de 60 a 20 bar para 2 mm de espesor de pared.

6. figura. Diferencia de los picos de presión medidos al principio y al final del recorrido del material en función de la velocidad de inyección – para 1 y 2 mm de espesor de pared, 30°C de temperatura de molde

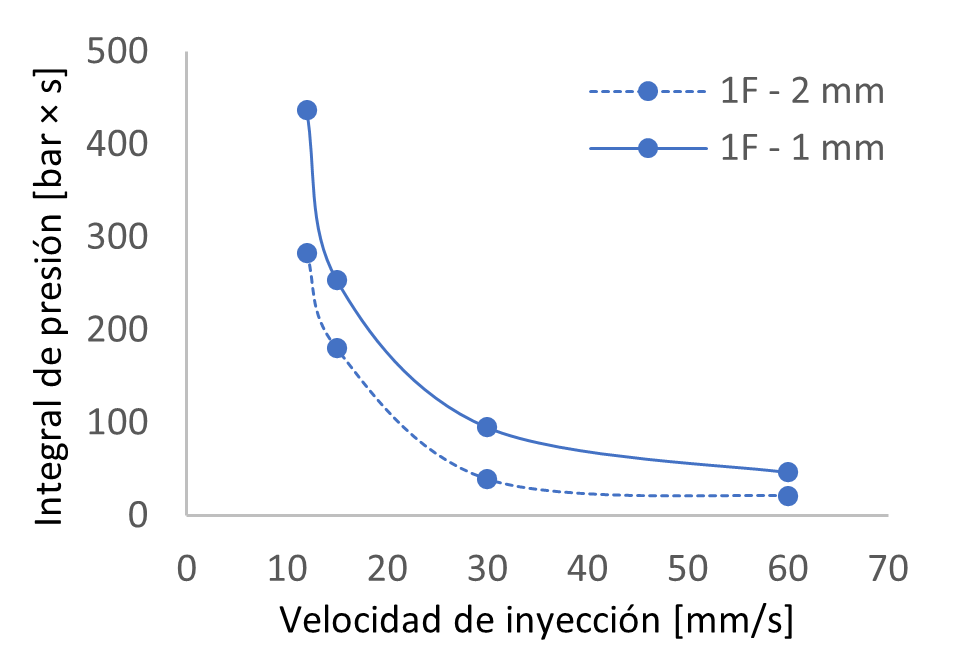

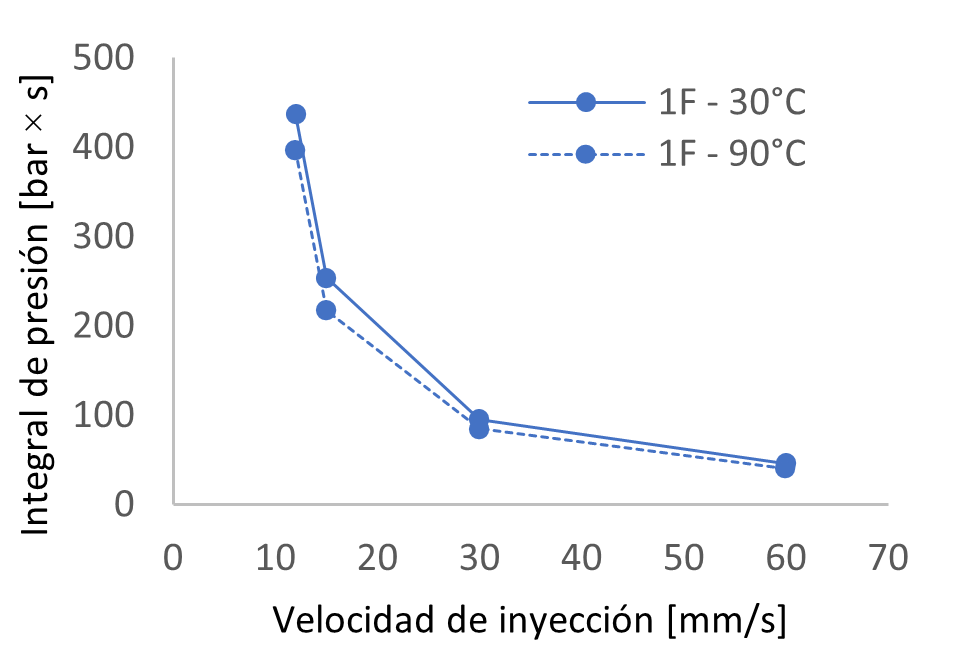

El análisis de la integral de presión originada a partir de los valores medidos de presión, se dividió en dos partes. La integral de la presión es la suma del área contenida bajo la curva medida en cada ciclo, obtenida mediante un sensor instalado al principio y al final del recorrido del flujo. La primera parte comprende desde el comienzo de la inyección hasta el llenado completo, mientras que la segunda comienza en al principio de la fase de compresión y se prolonga hasta el final del tiempo de mantenimiento de presion establecido (3s). En base a las integrales de presión medidas hasta el llenado, el incremento de la velocidad de inyección supone una disminución en el valor de la integral para ambos espesores de pared (figura 7). La integral de presión medible, en la fase de llenado depende principalmente del tiempo de llenado, resistencia del molde y viscosidad del material. La integral de la fase de llenado, muestra bien la variación de la viscosidad del material, pero no tiene mucha dependencia con la temperatura del molde. Cualquier cambio causado por la temperatura o degradación del material puede ser demostrado de un modo sencillo. Una velocidad de inyección dividida por dos, implica una presión de llenado multiplicada por dos, lo cual demuestra el comportamiento pseudoplástico del material. Una tasa de deformación mayor implica unos menores valores de viscosidad y presión. El factor de sensibilidad a cortadura describe bien este fenómeno. Cuanto más se aproxime a 1 (por ejemplo PC, ~0,9), el material mostrará un comportamiento más lineal entre la relación de deformación. Los valores de la integral medidos con sensores instalados al final del recorrido del material, se mantienen próximos a cero hasta el instante del llenado completo. Esto puede explicarse por el hecho de que el sensor está localizado solo 7 mm antes del final del recorrido del material, por lo que el flujo del material y el incremento de la presión pueden detectarse solo durante un breve instante en la fase de llenado. Durante la evaluación, se tuvieron en consideración los sensores instalados al principio del recorrido del material, los cuales están localizados 7 mm después de la entrada. Un incremento en el espesor de la pared implica una disminución en los valores de la integral para las mismas velocidades de inyección. Si la velocidad de inyección aumenta, las diferencias debidas al espesor de la pared disminuyen.

7. figura. Valores de la integral del proceso de moldeo por inyección hasta el final de la fase de llenado, en función de la velocidad de inyección – Espesores de pared de 1 y 2 mm

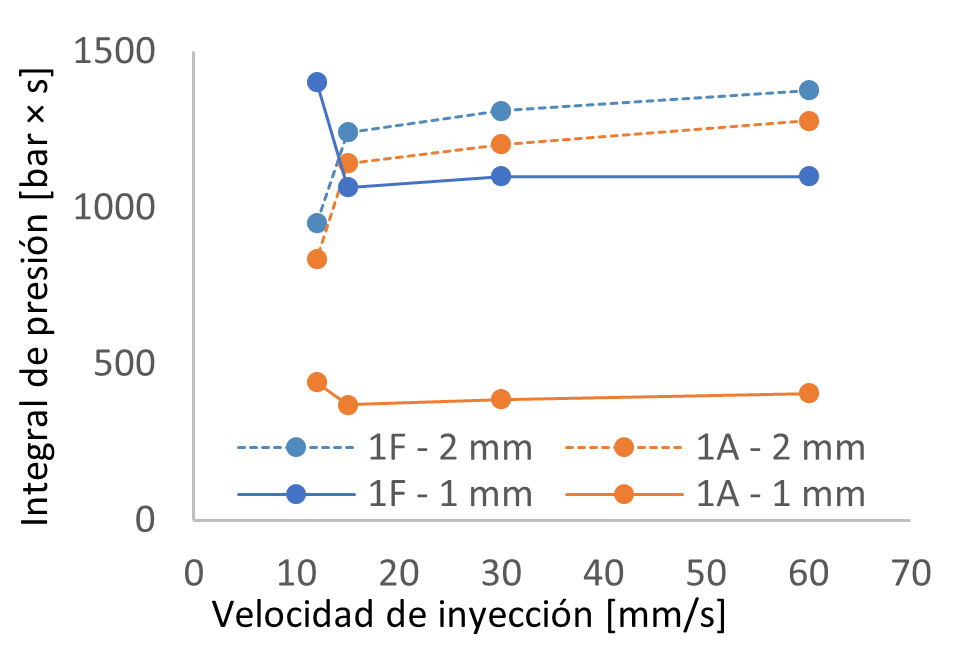

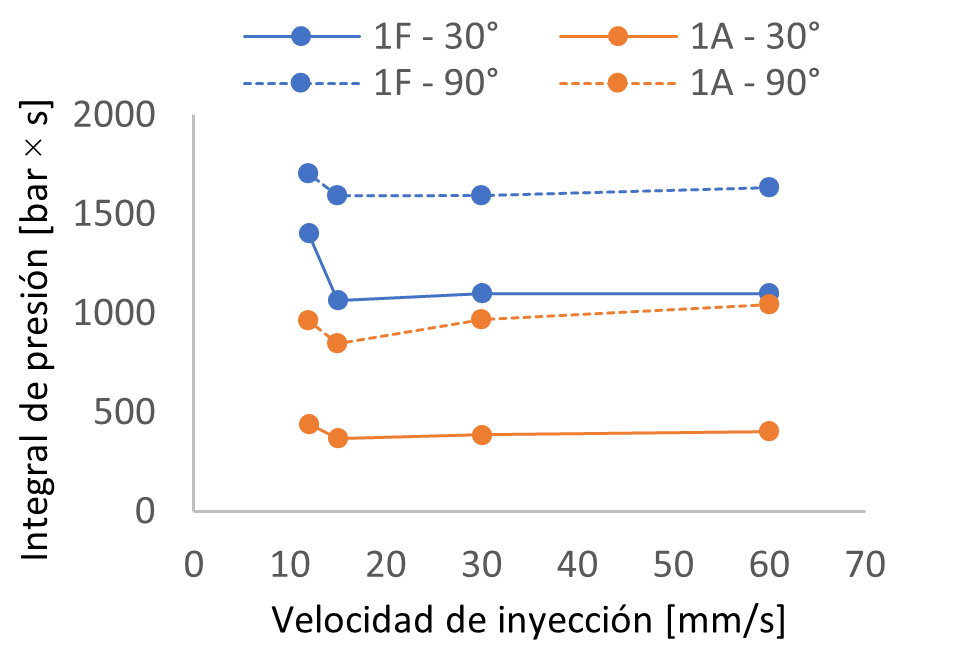

Al examinar la integral de presión desde el comienzo de la fase de compresión, exceptuando la velocidad de 12 mm/s, se aprecian solo pequeñas variaciones al incrementar la velocidad de inyección. Un pequeño porcentaje (3-10%) de incremento en la integral de presión medida, se produce en el intervalo entre 15 y 60 mm/s. La diferencia entre los valores de la integral medidos al principio y al final del recorrido del material, está en torno al 8% para un espesor de pared de 2 mm, mientras que para 1 mm de espesor de pared, esta diferencia prácticamente se triplica (figura 8).

8. figura. Valores de la integral del proceso de moldeo por inyección, tras la fase de llenado en función de la velocidad de inyección – Temperatura del molde de 30°C

El valor medido de la integral al principio del recorrido del material, es siempre mayor que el medido al final del recorrido del material. La discrepancia es debida a los diferentes tamaños de la capa de contacto al principio y al final del recorrido del material, a la caída de presión, y al contínuo descenso de la temperatura del material. Las diferentes caídas de presión en ciertos puntos de la cavidad pueden repercutir en distintas propiedades de la pieza inyectada. La densidad, orientación y otras características, son distintas al principio y al final del recorrido del material. Estas diferencias se acrecentan conforme se reduce el espesor de pared y conforme se incrementa la longitud del recorrido del material.

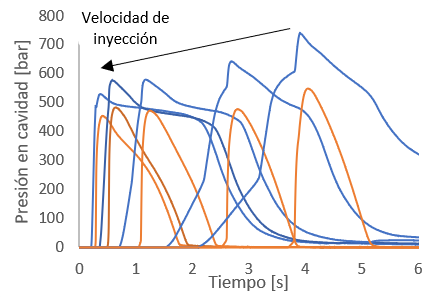

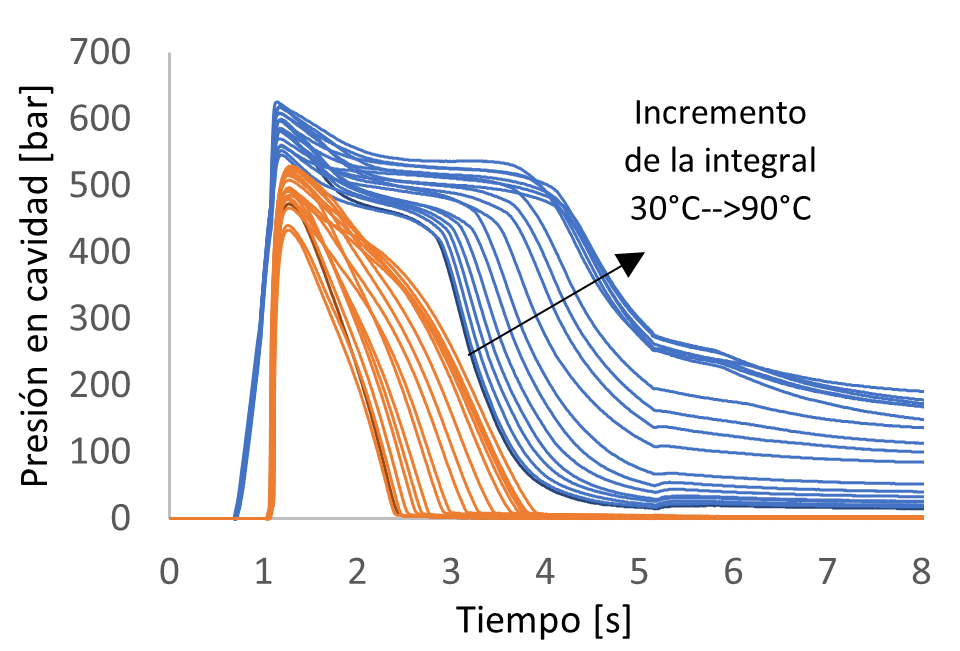

El efecto de la temperatura del molde, aumenta significativamente conforme disminuye el espesor de la pared. En el caso de un espesor de pared de 2 mm, las diferencias fueron mucho más pequeñas que con 1 mm de espesor de pared. El incremento de la temperatura del molde, reduce la velocidad de enfriamiento, por lo que durante el recorrido del material, la capa de contacto cuenta con una sección transversal mucho menor, y la presión de mantenimiento se presenta con mayor intensidad en las curvas de presión interna medidas (figura 9). Una presión de mantenimiento visible en la curva suele relacionarse con una mayor precisión dimensional y propiedades mecánicas más favorables.

9. figura. Efecto de la temperatura del molde en la presión en cavidad. Temperaturas de molde de 30°C y 90°C para espesor de pared de 1 mm

Cuanto menores sean la velocidad de enfriamiento y el tiempo de llenado, la sección de la capa de contacto de material solidificado resulta también menor y por lo tanto las diferencias de presión son también menores (figura 10). Para velocidades de inyección elevadas, la temperatura del molde tiene un efecto restringido solo a ciertas diferencias de picos de presión (6 bar).

10. figura. Diferencia entre valores máximos de presión en funciòn de la velocidad de inyección – 1 mm espesor de pared, temperatura de molde de 30°C y 90°C, sensor al comienzo del recorrido del material

Modificando la velocidad de inyección, es posible obtener unas propiedades de la pieza más homogéneas, pudiéndose emplear temperaturas bajas de molde (elevada velocidad de enfriamiento) consiguiendo tiempos de ciclo más cortos. La temperatura tiene un efecto reducido en la integral de presión medida hasta la finalización de la fase de llenado, especialmente para una baja velocidad de inyección (figura 11). Al incrementar la velocidad de inyección, las diferencias desaparecieron prácticamente por completo, lo cual demuestra que el tiempo de llenado minimiza el efecto de la temperatura del molde. De este modo, la fase de llenado no está afectada significativamente por la temperatura del molde, si el tiempo de llenado no provoca la solidificación del material. La temperatura del molde causa solo una desviación minima en el espesor de la capa de contacto formada, en caso de tiempos de llenado suficientemente cortos. La temperatura del material, velocidad de llenado y cambio en el peso molecular, tienen un impacto significativo en los valores de presión medidos durante la fase de llenado.

11. figura. Valores de la integral del proceso de moldeo por inyección hasta la finalización de la fase de llenado en función de la velocidad de inyección – 1 mm de espesor de pared, 30°C y 90°C

Analizándolas desde el principio de la fase de compresión hasta el final del mantenimiento, las integrales de presión incrementan su valor de una forma reducida (3-10%) junto con la velocidad de inyección. La excepción es la velocidad de 12 m/s. El incremento de la temperatura del molde provocada por el incremento de las integrales de presión a una velocidad de inyección creciente se muestra en la figura 12. En parte debido a una velocidad de enfriamiento reducida, la presión de mantenimiento puede mantenerse durante un mayor tiempo. Al incrementarse la temperatura, la diferencia en la integral medida entre el comienzo y el final del recorrido del material, disminuyó para 1 mm de espesor de pared. En muchos casos, esto conlleva una mejora en la calidad de la pieza, pero require un tiempo de ciclo mayor.

12. figura. Valores de la integral de moldeo por inyección tras el llenado en función de la velocidad de inyección – temperatura de molde de 30°C y 90°C

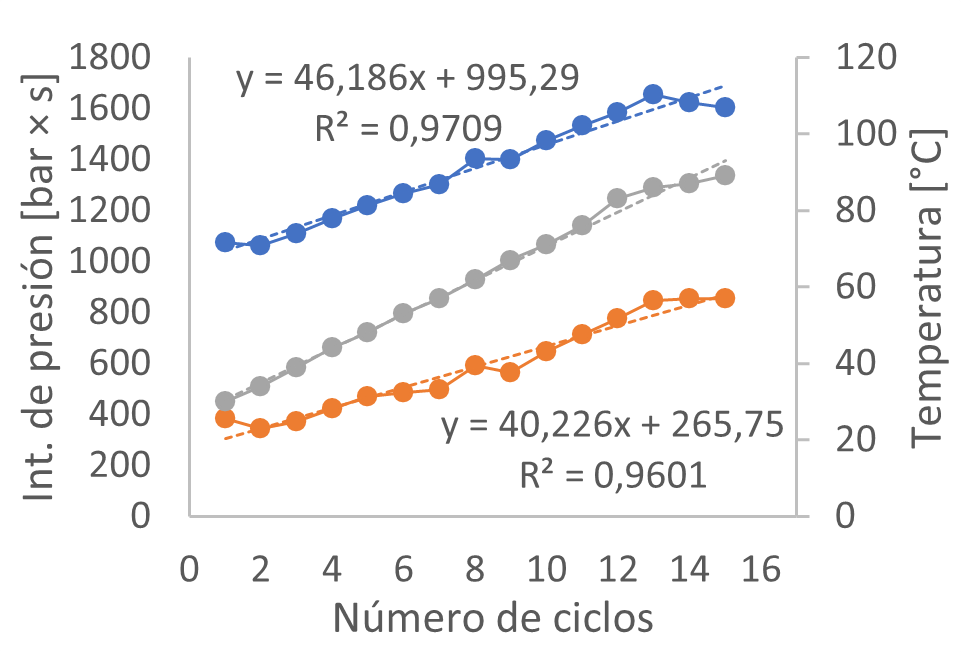

El efecto de la variación en la temperatura del molde se aprecia mejor desde el principio de la fase de compresión. Un incremento de la temperatura del molde de 30°C a 90°C durante la producción en continuo, permite visualizar el cambio en las curvas de presión. La velocidad de inyección quedó establecida en 30 mm/s y el espesor de pared escogido fué de 1 mm. Se alcanzó la temperatura establecida en 10 minutos y 18 ciclos. Durante la fase de llenado, las curvas no variaron considerablemente. Desde el principio de la fase de compresión hasta el final del mantenimiento, la integral de presión se incrementó significativamente, más al principio que al final (figura 13).

13. figura. Variación de presión medida durante el calentamiento – 1 mm de espesor de pared, calentamiento de 30°C a 90°C durante 12 minutos

En la fase de calentamiento, desde el principio de la fase de compresión hasta el final del mantenimiento, se registraron los valores de las integrales de presión en función de los ciclos. Durante el calentamiento, las integrales de presión y temperatura muestran características aproximadamente lineales. Las pendientes del incremento de las integrales de presion son distintas en función de si se realiza la medida al principio o al final del recorrido del material. Las diferencias y pendientes del incremento, proporcionan información acerca del efecto de la presión de mantenimiento en función de la temperatura del molde. (figura 14).

14. figura. Valores de la integral de presión medidos desde el principio de la fase de compresión, durante el calentamiento en función del número de ciclos, donde el sensor instalado al principio del recorrido del material se representa en azul, al final del recorrido del material se representa en naranja y la temperatura del dispositivo de atemperamiento en gris – para un espesor en la pared de 1 mm y una velocidad de inyección de 30 mm/s.

Resumen

Uno de los factores más determinantes en el proceso de moldeo por inyección, es la relación entre la longitud del recorrido del material y el espesor de la pared. Cuanto mayor es esta relación, resulta más complicado controlar el proceso y asegurar su estabilidad. Un correcto control de proceso es esencial para una producción libre de defectos, con espesores de pared de piezas cada vez más pequeños y requerimientos de calidad cada vez más elevados. El efecto de la velocidad de llenado y de la temperatura del molde varía significativamente cuando el espesor de pared es de 1 mm. Se demostró que en piezas con espesores reducidos de pared, la temperatura del molde no tiene un efecto significativo en la fase de llenado, si la velocidad de llenado es suficientemente elevada, de todos modos, existen diferencias significativas en la fase de mantenimiento de presión. Un incremento en la temperatura del molde mejora notablemente la facilidad de mantener la presión de mantenimiento durante el tiempo establecido, así como el valor de presión, reduciendo las diferencias medidas entre el principio y el final de la cavidad. Para un espesor de pared de 2 mm, las diferencias medibles de presión entre el principio y el final del recorrido del material son mucho más pequeñas, y el efecto de la temperatura y de la velocidad de llenado es menos dominante. Para espesores de pared reducidos la presión interna disminuye cuando aumenta la velocidad de inyección, en contraste con los valores de presión mostrados en la máquina. La tecnología de medida de presión contribuye enormemente a comprender y monitorizar el proceso, lo cual solo puede realizarse parcialmente con la máquina de moldeo por inyección.

Szabolcs Horváth

Cavity Eye Hungary Kft - Head of Project Department

Budapest University of Technology and Economics, Faculty of Mechanical Engineering, Department of Polymer Engineering - PhD Student

Bibliografía

[1] Pradeep, Sai Aditya - Automotive Applications of Plastics: Past, Present, and Future, Applied Plastics Engineering Handbook 651–673, (2017)

[2] Horváth Szabolcs, Vámos Dániel, Boros Róbert, Szűcs András - Átkapcsolás hatása a fröccsöntési folyamatra és a szerszámnyomásra, POLIMEREK 3 : 4 pp. 125-128. , 4 p. (2017)

[3] Szűcs András, Belina Károly - Vastagfalú termék leképezésének analízise "Cavity Eye" belsőnyomás mérőrendszerrel, MŰANYAG ÉS GUMI 50 : 2 pp. 72-77. , 6 p. (2013)

[4] Suhas Kulkarni - Robust Process Development and Scientific Molding, Robust Process Development and Scientific Molding (Second Edition), Hanser, 2017, Pages I-XXII, ISBN 9781569905869

[5] László Halász - Control methods in polymer processing, Volume 10, 1-477 (1993)

[6] Halász László, Zrínyi Miklós - Bevezetés a polimerfizikába, Műszaki Könyvkiadó, Budapest, (1989)

[7] Tari Gábor, Szabó Ferenc, Suplicz András - Áramlási egyenetlenségek valós idejű elemzése fröccsöntő szerszámban, POLIMEREK 5 : 3 pp. 424-428. , 5 p. (2019)

[8] Szűcs András, Horváth Szabolcs, Vámos Dániel - Fröccsöntő szerszámok validálása, mester technológia beállítása I., MŰANYAG- ÉS GUMIIPARI ÉVKÖNYV 16 pp. 65-70. , 6 p. (2018)

[9] Horváth Sz., Szűcs A - Determining apparent melt viscosity by cavity pressure, SPE Antec 2019 Conference, Detroit, USA 1-5, (2019)