Medida de la temperatura de fusión en el cilindro

Introducción

El objetivo de la medida es mostrar cómo el uso de un sistema de calefactado homogéneo en longitud modifica la temperatura a lo largo de la longitud de la boquilla. Se espera que se produzca una diferencia significativa entre la boquilla más larga y la más corta, ya que a igualdad de ajustes la boquilla más larga está más fría así como el material dosificado. La aplicabilidad de termopares de diferentes diámetros es distinta, empleándose en muchos casos el de mayor grosor por la intuición de ser el único apropiado.

El termopar es un dispositivo de medida de temperatura. Contiene dos metales con propiedades diferentes, que se conectan entre sí en su extremo. Como resultado, se forma una diferencia de potencial dependiente de la temperatura. Esta tensión es medible pudiéndose emplear para medir la temperatura.

Existen termopares con diferentes pares de metales. Los cuatro tipos más comunes son el J, K, T y E.

Cada tipo puede utilizarse en diferentes intervalos de temperatura y condiciones ambientales, pero la temperatura máxima está determinada principalmente por el diámetro de la fibra metálica aplicada.

Esta es la composición típica de algunos termopares:

J – Hierro - Constantan

K – Chromega - Alomega

T – Cobre - Constantan

Preparación de la medida

Configuración de temperatura del cilindro ajustada en ambas zonas: 235 oC

Figura 1. Configuración de temperaturas en el cilindro

Materia prima empleada: PE Hostalen GC7260

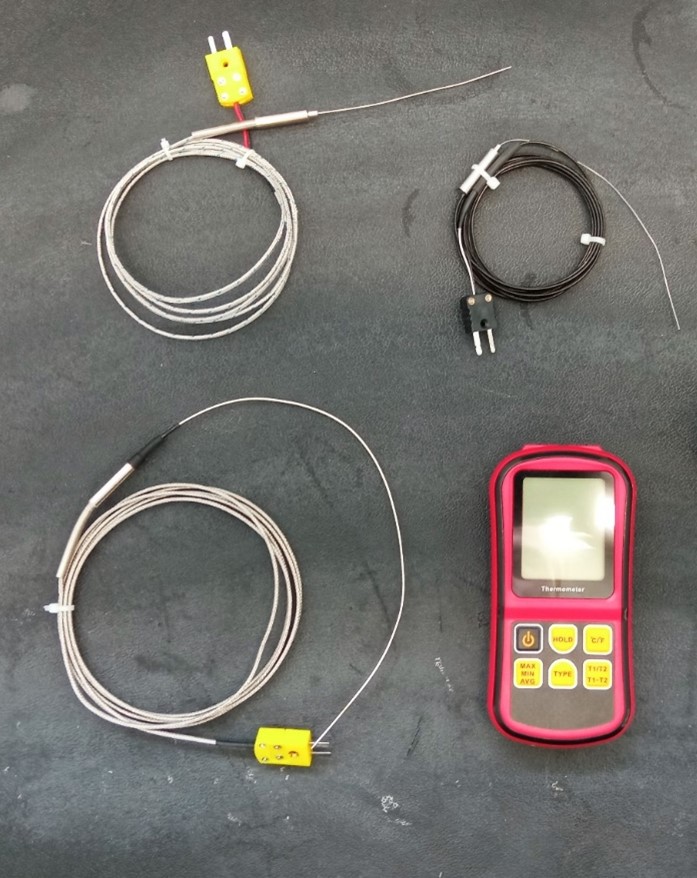

Se emplearán 3 termopares de diferente espesor y un termómetro.

Espesor y tipo de termopares: 0,5 mm (J)

1 mm (K)

1,5 mm (K)

Figura 2. Equipos empleados

Se realiza un marcado de los termopares cada 5 mm para comprobar la profundidad durante la medida.

Figura 3. Termopar marcado

Ejecución de la medida

Durante la medida se introduce el termopar escalado en el cilindro calefactado y dosificado hasta la primera marca.

Se espera hasta que la temperatura sea constante y se anota.

Se desplaza el termopar hasta la siguiente marca y se repite el proceso hasta llegar a la última marca.

Se repite este proceso al menos tres veces para evitar la dispersión en las medidas.

En este caso particular, se realiza el experimento con tres termopares de distinto diámetro y con dos longitudes de boquilla diferentes.

Figura 4. Realización de la medida

Tras la medida con una boquilla dada, se cambia a una más larga (o más corta en caso de haber comenzado con una más larga) y se repite la medida.

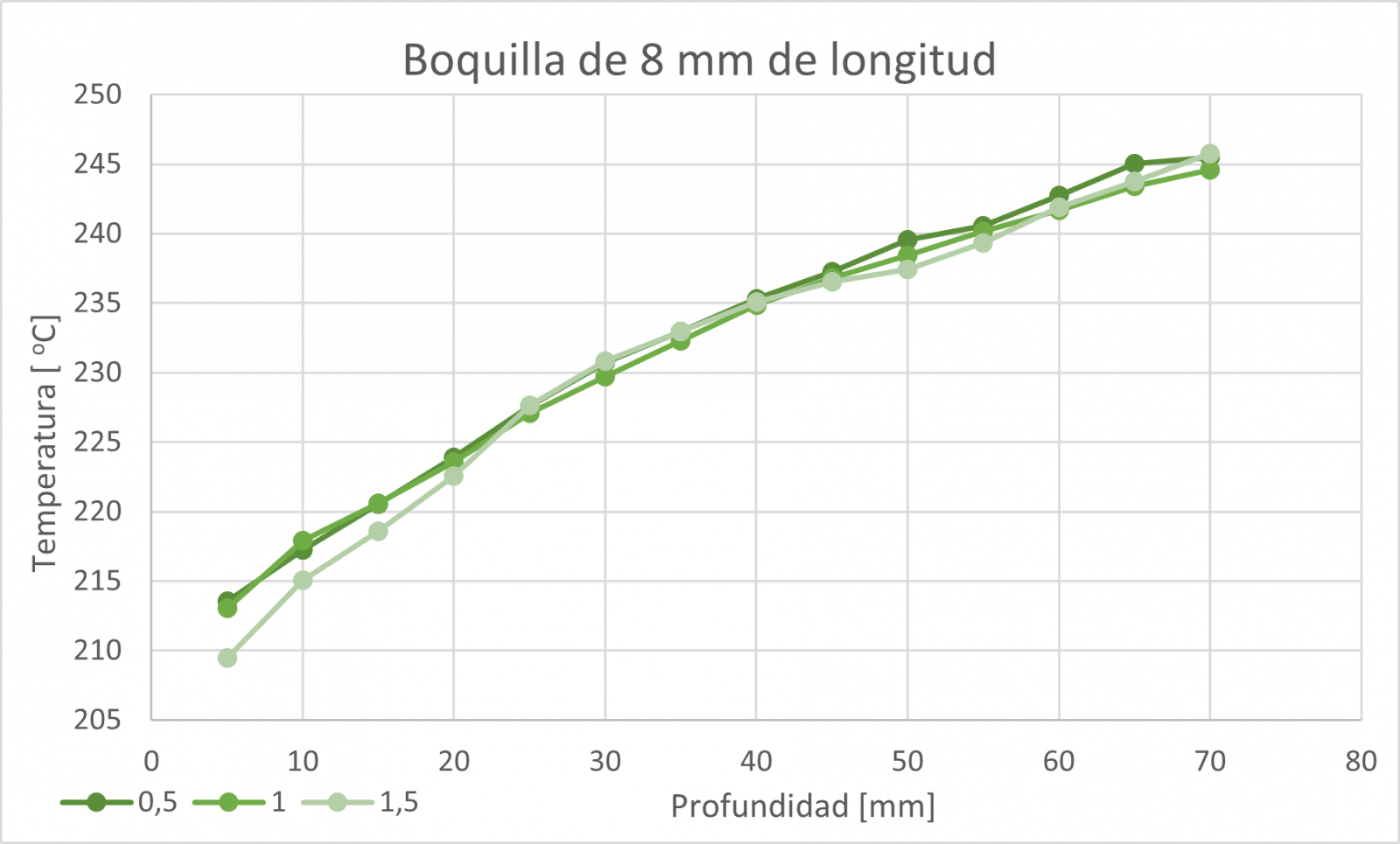

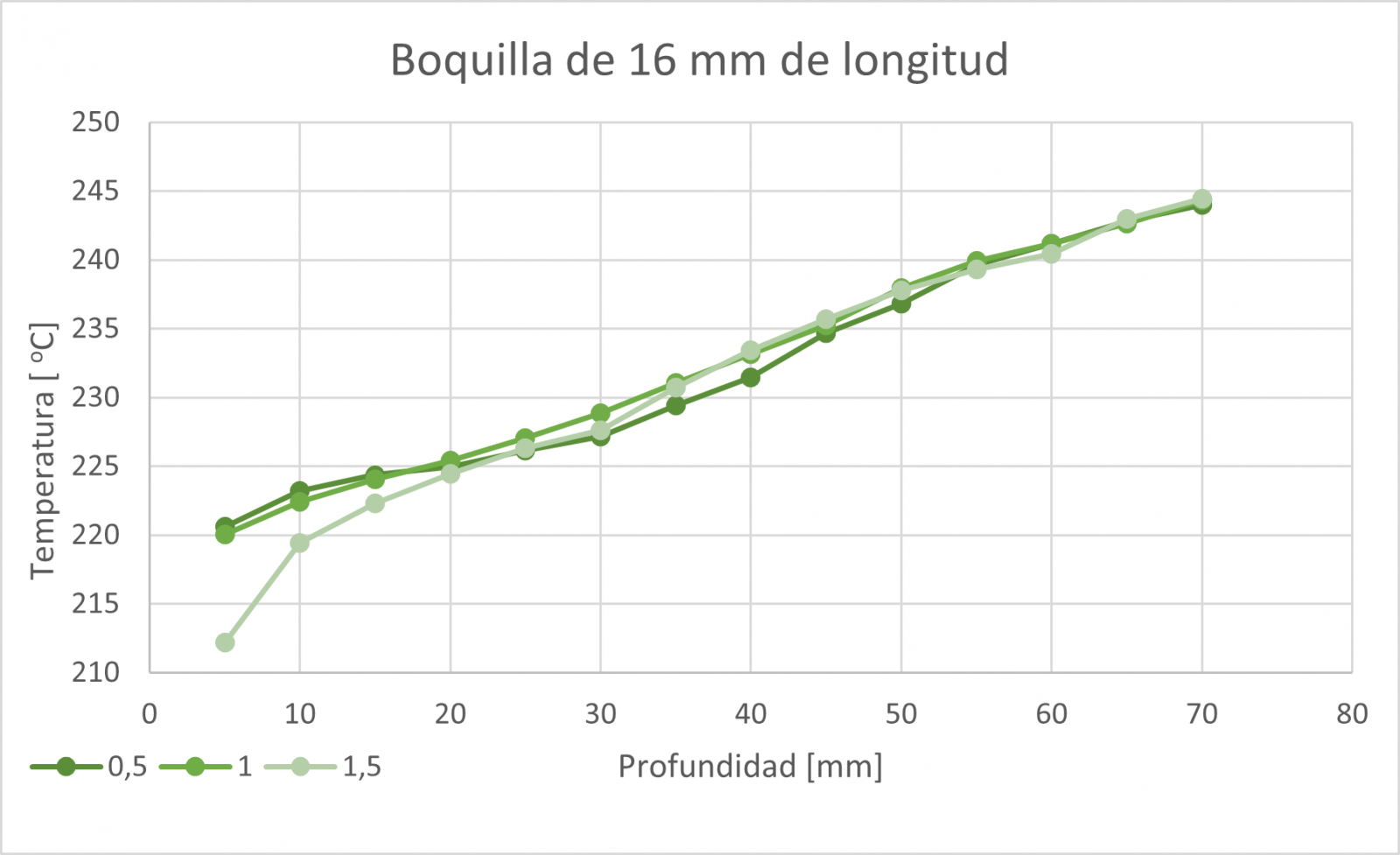

En este caso se ha cambiado la boquilla de 8 mm de longitud por la de 16 mm.

Se muestra a continuación el promedio de los resultados:

Conclusión

Durante la realización de las medidas, la mayor dispersión fue inferior al 2%.

Se puede comprobar que los valores obtenidos durante las medidas empleando termopares con diferentes espesores son prácticamente iguales. Adicionalmente puede afirmarse que la diferencia es inferior al 0,5% para valores medidos a profundidades mayores de 20 mm. Sólo en la sección de salida de las boquillas se puede detectar alguna diferencia, en el caso del termopar más grueso y en la boquilla más larga fue de 13°C.

La sección de salida de la boquilla larga está situada a mayor distancia de la zona calefactada, por lo que el termopar grueso, al encontrarse a temperatura ambiente es capaz de enfriar la masa fundida.