Control de temperature del molde con sistema Cavity Eye

12.10.2020.| 8 min

Por: Horváth Szabolcs

Objetivo:

Presentación de un nuevo producto de Cavity Eye, que es capaz de detectar y predecir problemas que pueden ser rastreados por medio de la medición de temperatura del molde.

Mediante la lectura de este blog, a través de un caso de estudio, se comprende, por qué es importante medir la temperatura y presión, así como el caudal en el circuito de agua del molde.

Durante la producción de piezas moldeadas por inyección, uno de los factores más importantes, sobre todo desde el punto de vista del tiempo de ciclo, es el proceso de enfriamiento, el cual determinará la calidad del producto final y la eficiencia de la producción. Existen habitualmente dos métodos utilizados para controlar el atemperamiento:

1. Medir la temperatura del molde (termopar en cavidad o en la superficie, sensor infrarrojo, etc.)

2. Monitorizar las condiciones del medio empleado para el atemperamiento (temperatura, presión, caudal)

La ventaja del segundo método es que no es necesario modificar el molde y, tras la instalación del equipamiento de medida en la máquina, puede emplearse más de un molde en la misma máquina de inyección. Para controlar el ciclo completo de inyección, incluyendo la fase de enfriamiento, es necesario medir la temperatura, presión, y el volumen del líquido de atemperamiento. De este modo, puede asegurarse de un modo continuo la calidad del producto, siendo posible alcanzar un nivel tecnológico avanzado que abrirá las puertas a la fabricación de nuevos productos con mayores requerimientos tanto de cantidad como de calidad. Cavity Eye Hungary Kft. además de la medida de presión en cavidad, ofrece una solución completamente integrada con el nuevo Sistema Water Flow Monitoring que monitoriza y controla el proceso de atemperamiento. La presión interna y las soluciones de control de atemperamiento, proporcionan conjuntamente, información de gran valor, que garantiza una calidad continua del producto y una monitorización del proceso de producción.

El primer paso necesario para el arranque de la producción, es asegurar la conexión de las mangueras de agua al molde, de acuerdo a la estrategia de enfriamiento. Unos circuitos de refrigeración debida y consistentemente establecidos, aseguran que la transferencia de calor es teóricamente idéntica y constante. En la práctica, pueden producirse muchos errores en la producción diaria, debido a fallos en los equipos, mantenimiento o conexionado.

Dispositivo de atemperamiento

Es habitual pasar por alto el hecho de que dos dispositivos de atemperamiento aparentemente idénticos, pueden trabajar de forma totalmente distinta. A lo largo del tiempo, el equipo pierde capacidad de transporte, por lo que se produce una considerable variación tanto en la presión como en el caudal. Por este motivo, la monitorización en contínuo de los equipos supone una ayuda muy importante a la hora de tomar decisiones basadas en datos y no en sensaciones.

Mantenimiento de moldes

En los circuitos de refrigeración de los moldes, pueden aparecer depósitos procedentes del fluído (principalmente agua), los cuales pueden reducir la sección transversal del flujo. Esto produce un efecto aislante que reduce la cantidad de calor extraída. Si el caudal disminuye, puede desarrollarse un flujo laminar, que reduce enormemente la cantidad de calor evacuado y puede, por lo tanto, conducir a un incremento significativo en la temperatura del molde. Todo ello sin mencionar los deslizadores, donde los circuitos cuentan con una pequeña sección transversal, y un caudal inferior a 2l/min puede provocar un sobrecalentamiento en la superficie metálica. Mediante la inspección regular del estado de los circuitos de refrigeración en el taller – antes de la puesta en servicio en la máquina – puede ahorrarse mucho tiempo y recursos, los datos medidos pueden almacenarse y ser posteriormente recuperados, lo cual permitirá una planificación eficaz de del mantenimiento. Esta estrategia ayudará a evitar arranques de producción fallidos, rechazos y reclamaciones de clientes.

Fallos en las conexiones

Los circuitos de agua, están conectados frecuentemente de forma directa al dispositivo de atemperamiento o a través de un distribuidor (colector, rotámetro). Un circuito de refrigeración único, puede conectarse al sistema de dos modos. En el caso de una conexión paralela el dispositivo de atemperamiento no es capaz de detectar si un circuito se obstruye o si un latiguillo se desconecta. Con una conexión en serie, la unidad de atemperamiento puede detectar el fallo, pero el caudal se reduce drásticamente, produciéndose una gran diferencia de temperatura (en algunos casos, de 10-15°C) entre la entrada y la salida. Esto puede conducer a la fabricación de un producto defectuoso debido a una tasa de enfriamiento distinta entre las distintas cavidades. Si la longitud del latiguillo varia, o incluso si se rompe cuando el molde se cierra, el caudal puede fluctuar. Si en la entrada y en la salida, los circuitos se invierten, el producto final experimentará efectos de contracción y alabeo totalmente opuestos a los esperados. La mejor solución para evitar estos efectos, es medir el caudal, temperatura y presión, tanto de la toma como del retorno de los circuitos de refrigeración, de modo que los errores en la fase de atemperamiento puedan ser reconocidos inmediatamente. El sistema, hace posible determinar los valores de referencia y de tolerancia para varios circuitos de refrigeración en cada molde, Los niveles de alerta y de intervención, pueden definirse de modo que las notificaciones sean recibidas a tiempo por la persona apropiada. El sistema puede incluso detener la máquina, evitando la producción de rechazos.

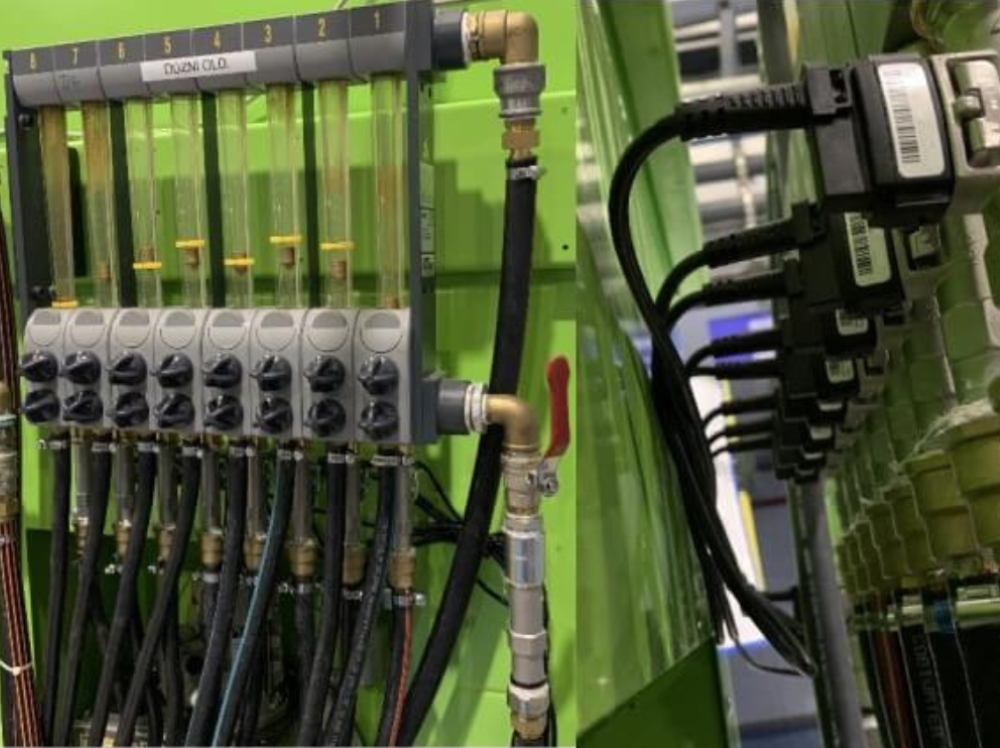

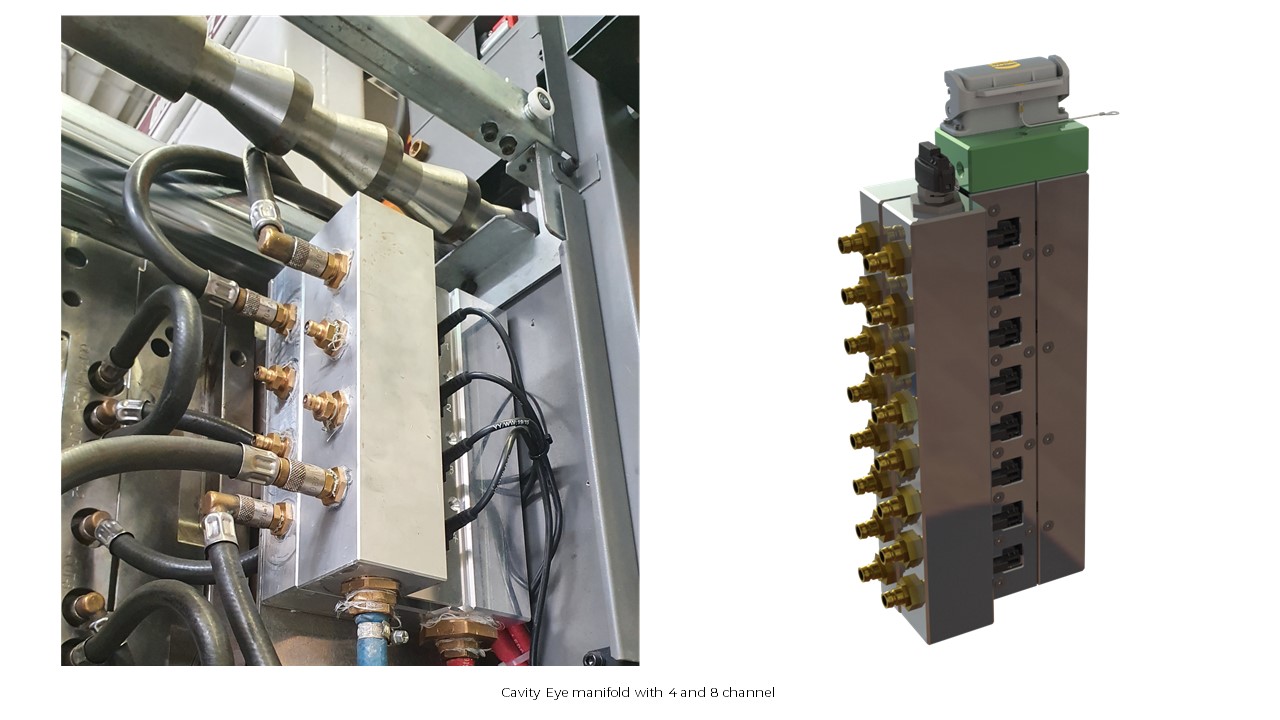

Sistema de control de caudal Cavity Eye Flow Control System

Las dos configuraciones más habituales del sistema son la instalación en tubería independiente o mediante colector. El colector desarrollado por Cavity Eye, está disponible en versiones de 4 y 8 canales (Diagrama 1.), y está normalmente ubicado en la unidad de cierre del molde, pero si no existe espacio suficiente, (en máquinas de inyección <50 t) la medida se lleva a cabo en el exterior de la unidad de cierre. La solución de montaje en tubería independiente, permite escoger los puntos de instalación del sensor libremente. Puede colocarse alrededor de la unidad de cierre o bien en un colector existente. Los sensores pueden instalarse incluso en el rotámetro o directamente en la toma o a la salida del dispositivo de atemperamiento. Dependiendo del diseño, los sensores son capaces de medir hasta 3 magnitudes: caudal [l/min], temperatura [°C] y presión [bar]. De la diferencia de temperatura entre los circuitos de alimentación y retorno de agua, con un caudal conocido puede calcularse con precision la energía extraída. Esto hace posible monitorizar las variaciones del proceso, planificar el mantenimiento preventivo y hacer un seguimiento del estado del dispositivo de atemperamiento. Mediante la monitorización de una caída repentina de presión, puede detectarse rápidamente una conexión aflojada o un latiguillo roto, permitiendo la parada del dispositivo de atemperamiento.

Mediante la conexión a la red del sistema de control de Cavity Eye, los datos de producción pueden ser almacenados en un servidor central y pueden ser facilmente analizados. Los datos correspondientes a la presión en cavidad y a la medida del caudal de agua, pueden almacenarse conjuntamente, permitiendo un análisis conjunto que proporcionará un nivel avanzado en la trazabilidad y vigilancia del proceso productivo.

Ensayos industriales y experiencias prácticas

Cuando los circuitos de refrigeración se encuentran conectados al sistema de medida, se realiza una planificación para cada circuito monitorizado. De este modo, la probabilidad de errores habituales (conexión incorrecta de latiguillos) se reduce significativamente. Es necesario definir valores de referencia para el caudal, presión y temperatua, lo cual se lleva a cabo en un solo paso, una vez se alcanza el estado de equilibrio térmico en el interior del molde. El almacenamiento de datos es contínuo, tomándose una muestra cada segundo. El sistema de monitorización puede activarse o desactivarse manualmente, o bien automáticamente con el lanzamiento de la producción.

Mediante el análisis de los datos medidos, pueden identificarse los errores de atemperamiento. Tras las tareas de mantenimiento del molde, ocurre muy frecuentemente, que los latiguillos no se conectan en la misma posición anterior. (Diagrama 2.)

Si el diámetro de la tubería u otros factores como el diámetro de abrazaderas o las longitudes han variado, el caudal de agua puede verse seriamente afectado. Esto tiene como consecuencia un cambio significativo en el proceso de enfriamiento, Se produce un efecto similar si las tomas y retornos se invierten o incluso si son conectadas en otras posiciones en el molde. Resulta habitual una reducción de caudal ante eventos como la rotura u obstrucción de un latiguillo. Si el error se produce periódicamente (relativo al tiempo de ciclo), el bloqueo del tubo se está produciendo con toda seguridad como consecuencia del cierre y apertura del molde. Si los valores medidos, están fuera del rango de tolerancia, el sistema lo detectará inmediatamente, pudiendo interrumpir el comienzo de la producción. El enfriamiento de una pieza con un tiempo de ciclo corto, (4-10 s) es siempre crítico, ya que debe transferirse rápidamente una significativa cantidad de calor. Si la producción se detiene, incluso por unos pocos segundos, el sistema lo detectará y enviará una notificación.

El almacenamiento de datos en red y su análisis, permite monitorizar el estado de los circuitos de refrigeración en el molde y determinar los intervalos de mantenimiento óptimos. Si se forma cal en la superficie del enfriador del molde, entonces la eficacia de la transferencia de calor se ve reducida. Ante este evento, la diferencia de temperaturas entre los circuitos de toma y retorno del correspondiente circuito, se reduce frecuentemente hasta 2-10°C. Si todos los circuitos están afectados por contaminación, entonces este fenómeno se extiende a todos los circuitos. Si solo un circuito está contaminado, este circuito, transferirá menos calor para el mismo caudal, haciendo disminuir la diferencia de temperatura. El molde se calentará, de modo que el calor debe disiparse a otros circuitos. Como resultado de este proceso, las temperaturas de toma y retorno de los circuitos adyacentes se incrementarán mínimamente (Diagrama 4.). Testeando el molde antes de la producción, el número de arranques de producción abortados debido a fallos en el circuito de agua, puede reducirse a cero. Para este propósito, el dispositivo de Cavity Eye es la solución.

Resumen

El enfriamiento es una fase cleave en el ciclo de moldeo por inyección. Cuanto más eficiente es el proceso, mayor productividad se alcanzará. Una producción controlada, ayuda a optimizar la actividad de la máquina. Frecuentemente, un empalme aflojado, un diámetro de latiguillo excesivamente pequeño, o una valvula parcialmente abierta, pueden suponer varias horas de producción de piezas defectuosas, ya que el defecto saldrá a la luz solo en la fase de montaje de la pieza. El complejo proceso de atemperamiento del molde, puede ser monitorizado, mejorando así de forma continua la calidad del producto. La utilización conjunta de este sistema con la medida de presión en cavidad, garantiza una producción libre de rechazos, evitando así las reclamaciones del cliente. El empleo de este sistema, permite alcanzar un nivel tecnológico superior, y por este motivo, Cavity Eye ofrece programas de formación para todos los usuarios, cuyo comienzo se espera para mediados de Octubre.