La medida de viscosidad del plástico en la práctica – Parte 2.

04.2021| 8 min

By Szabolcs Horváth

Objetivo de la medida:

Familiarizar a los operarios e ingenieros de máquina con este método, de forma que sean capaces de determinar la viscosidad del material en función de la temperatura y velocidad empleando la máquina de moldeo por inyección.

Introducción

La segunda parte de este artículo trata sobre la implementación de la medida.

Proceso de medida

Antes de comenzar, es necesario asegurar que la materia prima está seca y que está instalada la boquilla correcta. Se comprueba habitualmente la temperatura predeterminada del cilindro y el esquema de dosado para la producción, pero suele ser mejor emplear un mayor dosado (3-4 D). La base de la medida consiste en configurar la unidad de inyección en la posición retrasada e inyectar el plástico a distintas velocidades de inyección e incluso a diferentes temperaturas de material. Se registra la velocidad en cm3/s y se monitoriza la presión requerida para el moldeo por inyección. En algunos tipos de máquina, es possible emplear esta función en modo automático, registrando la máquina las presiones máximas. En otras máquinas es necesario leer desde la unidad de control el valor de presión actual, lo cual convierte en complicada la medida. Es importante incrementar el límite de presión del moldeo por inyección manual/automático hasta al menos 1000 bares. Si la presión medida alcanza el 70 % del límite de presión, se incrementará más pero sin afectar ni a la velocidad del husillo ni por tanto a la medida.

Determinación y registro de los datos de entrada

A la hora de identificar la medida, es recomendable registrar los siguientes datos básicos:

- Identificación de máquina de moldeo por inyección - tipo

- Tipo de material, tiempo de secado

- Diámetro de husillo

- Tamaño de dosis

Los parámetros de entrada variables requeridos para la medida, se resumen en la tabla 1. Para determinar las diferentes posibilidades de configuración, empleamos como punto de partida las recomendaciones de la hoja de datos del material (temperatura de cilindro), y las velocidades de inyección empleadas en la práctica. La velocidad de inyección puede variar rápidamente, por lo que recomendamos utilizar 3-8 configuraciones en el rango de 10-80% de la máxima velocidad de inyección de la máquina. Es importante conocer el máximo tamaño de dosis para determinar la velocidad máxima. Para ello puede emplearse la siguiente formula genérica:

1. Tabla Datos de entrada empleados para la medida (ejemplo)

|

Geometría de boquilla |

Temperatura de cilindro (todas las zonas) |

Tasa de inyección (% de la velocidad máxima) |

|||

|

Longitud |

Radio |

Boquilla |

Cilindro 2 |

Cilindro 1 |

10, 20, 40, 60, 70, 80 % (Tomando la dosis en consideración) |

|

4, 8, 16 mm |

1.25 mm |

-10 °C, Perfil original, +10 °C |

|||

Cuando se determinan las velocidades, es necesario considerar la capacidad de la máquina y el tiempo requerido para la lectura de los datos. Por ejemplo, si se establece una velocidad que la máquina de moldeo por inyección no es capaz de mantener o no hay tiempo disponible suficiente para la lectura de los datos,, se debe disminuir la velocidad. Las velocidades de inyección configuradas y reales, pueden obtenerse a partir de la primera derivada respecto al tiempo del movimiento del husillo, lo cual puede ser mostrado en el display de las máquinas de moldeo por inyección (Micrograph).

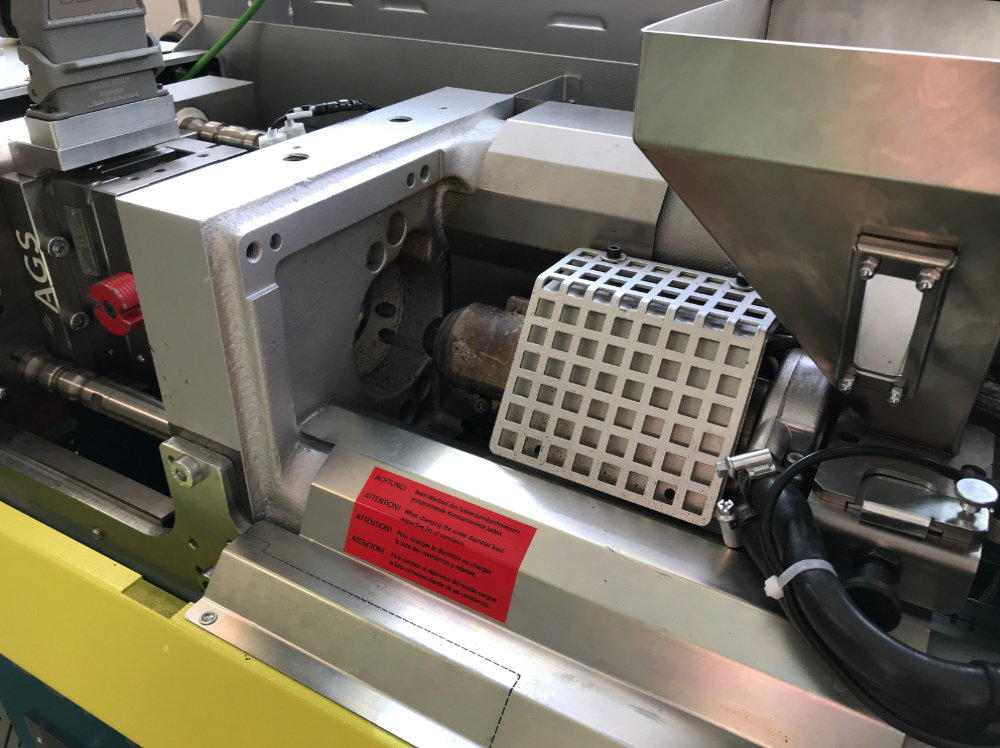

3. Imagen. Injection moulding machine used for measurement

Registro de parámetros de salida

Para la realización de la medida, se dosifica con la máquina de moldeo por inyección (contrapresión reducida a 0) a al menos posición 3-4D, entonces se realiza la lectura de la presión en modo manual. El objetivo es registrar un valor medio, que puede ser leído en la fase estable. La precision de la medida, disminuirá con el aumento de la velocidad de inyección.

4. Imagen: Presión requerida para el moldeo por inyección en función del tiempo

Datos básicos de la medida en este caso

- Persona que lleva a cabo la medida: Kiss Ádám

- Fecha: 2020.10.28

- Identificación de máquina: CEHU1-BOYXS-10T

- Identificación de material, secado: PA66 – 70G30HSL NC010, 4 óra, 80°C

- Diámetro de cilindro de inyección: D14 mm

- Tamaño de dosis: 6 cm3

Datos de entrada empleados para la medida

El tamaño de dosis máximo para nuestra máquina de moldeo por inyección es 6 cm3, por lo que a partir de la formula anterior (4) se obtiene una velocidad de inyección máxima de 12 cm3/s. Este valor empírico, ayuda a interpreter los datos de un modo más sencillo.

|

Geometría de boquilla |

Temperatura de cilindro |

Velocidad de inyección |

||||

|

Longitud |

Radio |

Boquilla |

Cilindro 1 |

Alimentación |

1 cm3/s |

|

|

4 mm |

1.25 mm |

275 |

275 |

40 |

2 cm3/s |

|

|

8 mm |

1.25 mm |

285 |

285 |

40 |

5 cm3/s |

|

|

16 mm |

1.25 mm |

295 |

295 |

40 |

8 cm3/s |

|

|

|

|

|

|

|

10 cm3/s |

|

Evaluación de datos medidos

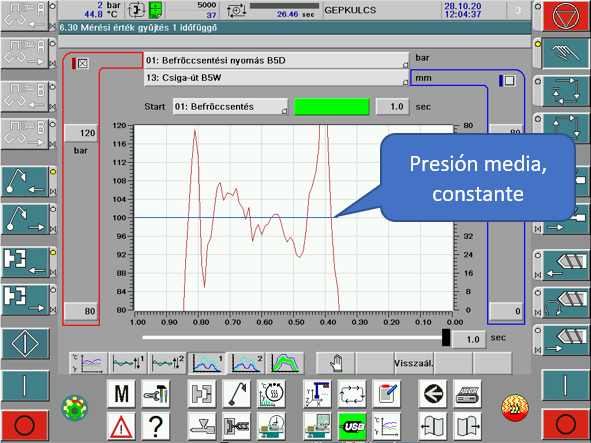

En el siguiente capítulo mostramos los resultados en función de la velocidad de inyección y evaluamos dos parámetros: el efecto de la temperatura del material y la longitud de la boquilla. Ambos parámetros tienen un efecto significativo en el proceso de moldeo por inyección por lo que su análisis es de gran relevancia

El efecto de la temperatura del material en la viscosidad

Los resultados se resumen en la siguiente tabla en función de la velocidad de inyección. La medida se realizó para 3 geometrías distintas de boquilla (longitud), por lo que los datos están incluídos en distintas tablas.

2. Tabla: Presión en función de la velocidad de inyección y la temperatura, con boquilla de 4 mm de longitud

|

Vfrcs |

Material a |

Material a |

Material a |

|

1 |

212,00 |

200,00 |

160,00 |

|

2 |

250,00 |

230,00 |

205,00 |

|

5 |

295,00 |

275,00 |

240,00 |

|

8 |

330,00 |

315,00 |

260,00 |

|

10 |

390,00 |

340,00 |

280,00 |

El primer paso es la obtención de un diagrama velocidad de inyección – presión de inyección a partir de los datos medidos.

5. Imagen:. Presión en función de la velocidad de inyección con boquilla de 4 mm de longitud

Incrementando la velocidad de inyección, la presión de inyección también aumentará, aunque la tasa de incremento de presión decrecerá contínuamente. Para una velocidad de inyección de 5 cm3/s, se requieren 250 bares de presión, mientras que para aumentar la velocidad a 20 cm3/s, se require una presión de 550 bar para el moldeo por inyección. Por lo tanto, aunque la velocidad de inyección se incremente cuatro veces respecto a su valor original, el valor de presión requerida aumenta solo al doble, lo cual puede explicarse por el comportamiento pseudoplástico del polímero.

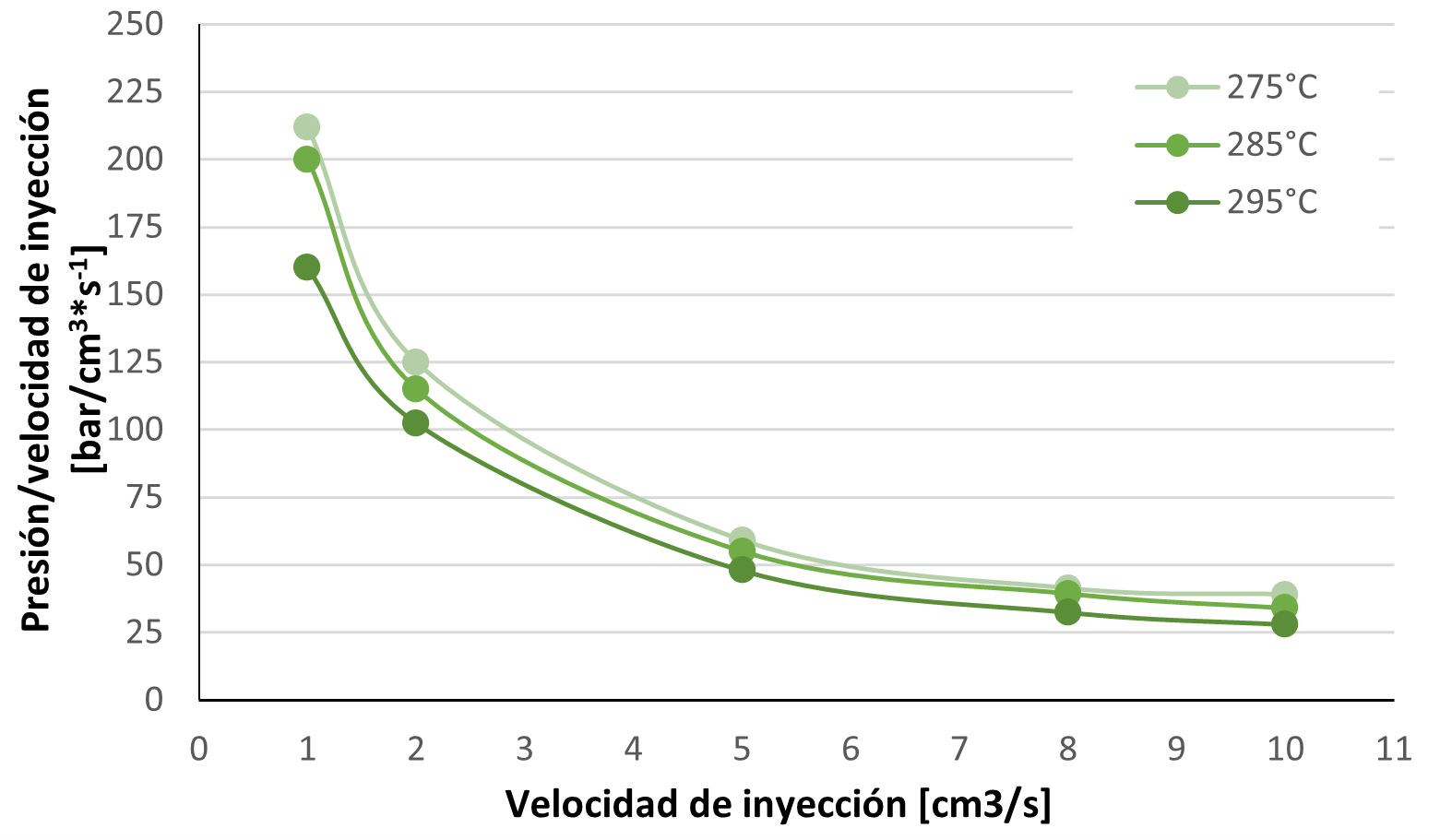

En la práctica, la relación entre la presión y la velocidad se ilustra habitualmente en función de la velocidad, lo cual muestra la sensibilidad a cortadura del material. Cuanto más disminuye la viscosidad con el incremento de velocidad, mayor será la disminución de la relación entre la presión y la velocidad (Figura 6).

6. Imagen Relación de la presión y la velocidad en función de la velocidad de inyección,

material PA66, 4mm de longitude de boquilla

Empleando los datos de las presiones medidas y de la geometría de la boquilla, pueden determinarse la velocidad de corte aparente, las fuerzas de cortadura aparentes y la viscosidad aparente. La curva de caudal muestra la fuerza de cortadura en función de la velocidad a cortadura. El exponente de sensibilidad a cortadura del material puede obtenerse ajustando una línea recta a lo largo de los resultados.

En la práctica, se recomienda llenar la cavidad en el menor tiempo posible, es decir, con la mayor velocidad de inyección posible (máquina, material, calidad del producto). El aumento de la velocidad de inyección hace que disminuya la viscosidad. Una velocidad elevada permite que disminuya la transferencia de calor entre el molde y el material inyectado, lo cual conduce a reducir la presión de la cavidad durante el proceso de llenado. En el caso de los moldes con insertos finos, se puede reducir el número de roturas de insertos y alargar la vida útil del molde

.png)

7. Imagen Tensión de cizalladura aparente en función de la velocidad de cizalladura aparente, Material PA66, boquilla de 4 mm

El factor de tensión de cizalladura fue n=0,24 a la temperatura del material de 275°C, lo que coincide con el valor encontrado en la literatura. Por lo tanto, en este material, el aumento de la velocidad de inyección disminuye significativamente la viscosidad. Si este valor es cercano a 1, entonces el aumento de la velocidad de inyección no disminuye la viscosidad. Al aumentar la temperatura del material a 295°C, el factor de tensión de cizalladura cambió a n=0,227. Se puede afirmar que este material se vuelve ligeramente más sensible a la velocidad de cizalladura al aumentar la temperatura del material. A mayor temperatura, la viscosidad disminuye más por el aumento de la velocidad de inyección que a menor temperatura.

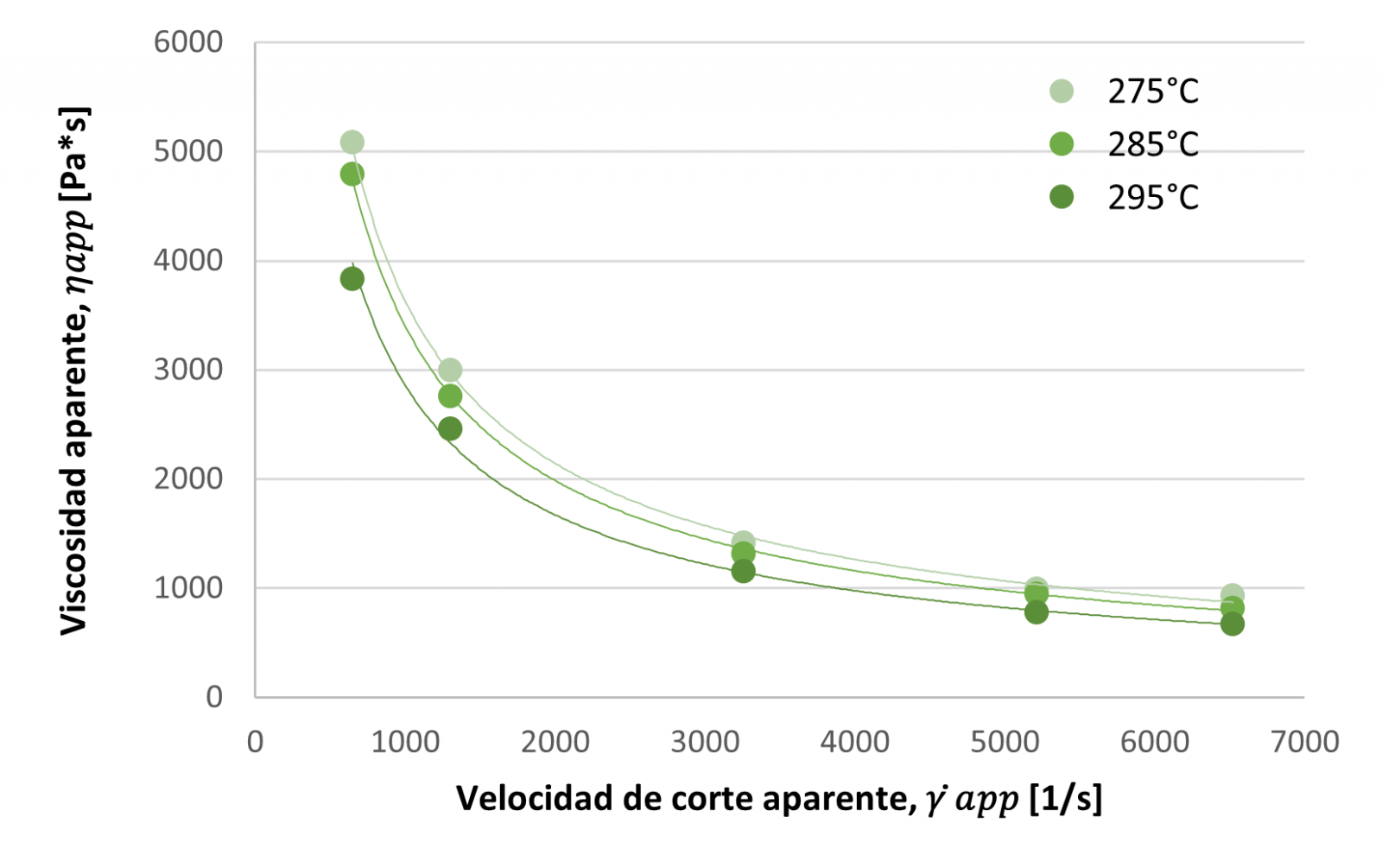

8. Imagen Viscosidad aparente en función de la velocidad de cizalladura, Material PA66, boquilla de 4mm

Basándose en la curva de viscosidad, hay que tener en cuenta dos cosas. Se recomienda fijar la velocidad de inyección donde la viscosidad alcanza el valor mínimo, para que la máquina de moldeo por inyección siga siendo capaz de repetir el proceso de forma estable. Si la velocidad de inyección es alta, entonces al variar la viscosidad el aumento/disminución de la presión medida será menor que a una velocidad de inyección menor. Mostrando esto a través de un ejemplo concreto, si se examina la viscosidad a la velocidad de deformación aparente de 1300 1/s (2 cm3/s) y ±100 1/s, entonces el posible cambio está en el rango de ~500 Pa*s. Si se aumenta la velocidad de inyección al doble, este cambio se sitúa en el rango de ~200 Pa*s. Por lo tanto, una mayor velocidad puede ayudar a aumentar la estabilidad del proceso.